Сегодня, 3 февраля

- 10:00-18:00 МоскваКлиматическая выставка AIRVent 2026

- 10:00-18:00 Москва30-я Международная выставка Aquaflame

Ближайшие мероприятия

-

03 февраля - 06 февраля

-

03 февраля - 06 февраля

-

10 февраля - 13 февраляНовосибирскСибирская строительная неделя

-

16 февраля - 19 февраля

-

10 марта - 12 марта

-

20 марта - 22 мартаСанкт-ПетербургВыставка «Строим загородный дом»

Новая автоматизированная установка с объемными фильтрующими патронами для механической очистки воды (УМВ-8)

Авторы:

А. Ю. Романова, инженер-технолог ООО «ТВЭЛЛ»

Механическая очистка является одним из основных процессов осветления воды, при этом оно подразделяется на грубое или предварительное и полное или окончательное. Грубое осветление воды (процеживание) производится пропуском воды через различные сетки с целью задержания крупных плавающих частиц и отчасти взвешенных веществ, тогда как окончательная очистка/доочистка воды осуществляется через различные по форме и материалу перегородки (зернистая загрузка, пластины, патроны, картриджи) [1–3].

Для глубокой механической очистки воды чаще всего используют фильтры с зернистой загрузкой. По скорости фильтрования эти фильтры делятся на медленные (0,1–0,3 м/ч), скорые (5–12 м/ч) и сверхскоростные (25–100 м/ч) [1, 2].

В первой половине XX века на кафедре водоснабжения ЛИСИ Г. Н. Никифоров разработал напорные сверхскоростные осветлительные фильтры, которые осуществляли фильтрование воды со скоростью 50–100 м/ч (снижение содержания взвешенных веществ на 70–80%). Повышение скорости фильтрования резко сокращает продолжительность фильтроцикла. Применение фильтров со скоростями фильтрования свыше 50 м/ч стало возможным благодаря применению разработанной Г. Н. Никифоровым системы автоматизации работы этих фильтров [2].

В основу этой системы положено использование батареи (блоков) параллельно включенных обычных напорных фильтров, и они объединены единым гидравлическим режимом. Блок сверхскоростных фильтров поочередно промывается обратным током воды каждого фильтра из напорного трубопровода (кольца) фильтратом с заданным интервалом времени между окончаниями промывки одного фильтра и началом промывки очередного фильтра. При выходе одного фильтра на промывку оставшиеся в работе блоки должны обеспечивать подачу воды потребителю и на промывку фильтра [2].

В свою очередь в основу разработки автоматизированной установки для механической очистки воды УМВ-8 положена концепция, основанная на принципе сверхскоростного фильтрования. Также разработанная ООО «ТВЭЛЛ» установка должна обеспечивать эффективность очистки, надежность, компактность, экономичность, т. е. все требования, предъявляемые к современным очистным сооружениям и устройствам.

Принцип сверхскоростного фильтрования, воплощенный в установке УМВ-8, отличается от конструкции фильтров, разработанных Г. Н. Никифоровым, только тем, что в качестве отдельных фильтров блока (модуля) в системе Г. Н. Никифорова использовались зернистые фильтры, тогда как в рассматриваемом случае каждый фильтр представляет собой фильтрующий патронный элемент (ФПЭ).

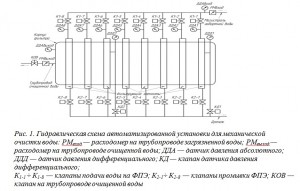

Установка УМВ-8 состоит из следующих элементов: каркас с защитным подрамником; корпус установки; коллектор подачи загрязненной воды; восемь ФПЭ; коллектор отвода промывной воды; коллектор отвода очищенной воды (фильтрата); шкаф управления установкой. Гидравлическая схема и общий вид автоматизированной установки УМВ-8 представлен на рисунках 1 и 2.

Загрязненная вода поступает по трубопроводу к коллектору подачи загрязненной воды, который распределяет и подает под давлением эту воду внутрь ФПЭ. Загрязненная вода движется сверху вниз и при прохождении через ФПЭ в направлении «изнутри-наружу» очищается от механических примесей. Очищенная вода собирается внутри корпуса фильтра, который одновременно служит ресивером для поддержания давления внутри фильтра, далее из корпуса по коллектору отвода очищенной воды осуществляется выдача фильтрата.

В УМВ-8 применена технологическая схема каскадного фильтрования для каждого ФПЭ в отдельности. В ней установлено восемь ФПЭ объемного типа производства ООО «ТВЭЛЛ», которые расположены в корпусе двумя рядами (по четыре штуки в ряду) под углом 90° элементы одного ряда к элементам другого ряда.

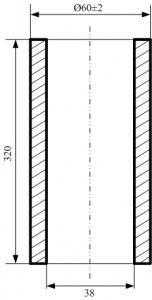

ФПЭ изготавливается методом пневмоэкструзии из волокнисто-пористого полиэтилена путем напыления слоя. ФПЭ представляет собой цилиндр с внутренним диаметром 38 мм и наружным диаметром 60+2 мм (рис. 3).

По мере загрязнения ФПЭ задерживаемыми из воды нерастворенными механическими примесями потеря напора в нем будет возрастать, а скорость фильтрования при неизменном напоре — снижаться. Для восстановления удерживающей способности ФПЭ необходимо осуществить его промывку (регенерацию).

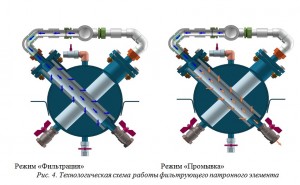

Технологическая схема работы ФПЭ в режиме фильтрования и промывки представлена на рис. 4.

Принцип работы схемы регенерации основан на использовании энергии потока воды, возникающего за счет падения давления до нуля при открытии сливного клапана во время промывки ФПЭ.

Для очистки ФПЭ применяются прямая и обратная промывки. Эффект прямой и обратной промывки возникает из-за создания зоны разрежения при открытии клапана промывки внутри ФПЭ (в нижней его части). Прямая промывка вкупе с обратной промывкой существенно дополняет принцип сверхскоростного фильтрования, что наряду с повышением эффективности регенерации ФПЭ приводит к экономии очищенной воды для регенерации. Для оптимизации процесса регенерации ФПЭ в конструкцию введен «завихритель», позволяющий гасить импульс поступающей в полость фильтра промывной воды и направляющий струю в тангенциальном направлении.

Прямая промывка фильтрующего элемента осуществляется потоком неочищенной воды, поступающим внутри ФПЭ из коллектора подвода загрязненной воды, осуществляется промывка внутренней фильтрующей поверхности. Очищенной водой, поступающей из корпуса установки, осуществляется обратная промывка ФПЭ по направлению «снаружи-внутрь». Сформировавшийся поток воды промывает весь объем ФПЭ и выносит шлам во внутренний поток с последующим сбросом его в систему канализации. Таким образом, ФПЭ промывается как неочищенной водой, так и фильтратом.

При таком режиме промывки падение производительности всей установки УМВ-8 незначительно, так как время промывки минимально (5 с) и определяется только техническими характеристиками применяемой арматуры, т. е. временем срабатывания сливного электромагнитного клапана.

Для определения основных технических характеристик установки УМВ-8 были проведены гидравлические испытания, в ходе которых были установлены зависимости производительности установки от перепада давления и количества промывной воды и от диаметра сечения коллектора отвода промывной воды. А также были определены эффективность очистки воды от механических примесей и минимальный размер частиц, улавливаемых ФПЭ.

Установка испытывалась при различных расходах воды в системе 2÷12 м3/час. На всех режимах работы УМВ-8 снимались показания измерительных приборов в напорном трубопроводе (Рвход) и внутри корпуса УМВ-8 (Рвых). Значения давлений снимались как по механическим манометрам, так и по электронным приборам на щите управления.

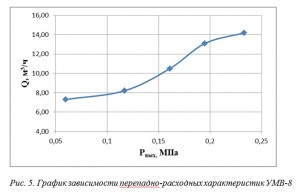

При изменении режима работы насоса испытательного стенда были получены следующие данные по производительности испытываемой установки при различных рабочих давлениях (табл. 1).

Таблица 1

| № п/п | Показания манометров (МПа) | Перепад давления,Р (МПа) | Производительность,Q (м3/ч) | |||

| механических | электронных | |||||

| Рвх | Рвых | Рвх | Рвых | |||

| 1 | 0,35 | 0,24 | 0,34 | 0,233 | 0,107 | 14,2 |

| 2 | 0,30 | 0,20 | 0,29 | 0,195 | 0,095 | 13,1 |

| 3 | 0,25 | 0,17 | 0,241 | 0,161 | 0,080 | 10,5 |

| 4 | 0,20 | 0,12 | 0,18 | 0,117 | 0,063 | 8,2 |

| 5 | 0,15 | 0,09 | 0,137 | 0,060 | 0,057 | 7,3 |

На основании данных таблицы 1 построен график перепадно-расходных характеристик УМВ-8 (рис. 5).

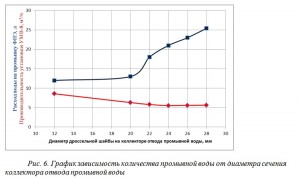

Для получения зависимости количества промывной воды от диаметра коллектора отвода промывной воды производилась регулировка диаметра этого коллектора с помощью дроссельных шайб (табл. 2). По полученным результатам построен график зависимости количества промывной воды от диаметра коллектора отвода промывной воды (рис. 6).

Таблица 2

| № клапана | Диаметршайбы, мм | Показания манометров, кгс/см2 | Расходводы на промывку одного ФПЭ, л | ПроизводительностьУМВ-8, м3/ч | |||

| механических | электронных | ||||||

| Рвх | Рвых | Рвх | Рвых | ||||

| 8 | 12 | 2,40 | 1,50 | 2,34 | 1,47 | 12 | 8,57 |

| 7 | 20 | 2,05 | 0,90 | 1,97 | 0 | 13 | 6,32 |

| 5 | 22 | 2,00 | 0,90 | 1,84 | 0 | 18 | 5,81 |

| 3 | 24 | 2,00 | 0,80 | 1,72 | 0 | 21 | 5,54 |

| 1 | 26 | 2,00 | 0,80 | 1,38 | 0 | 23 | 5,60 |

| 2÷6 | 28 | 2,40 | 1,50 | 1,86 | 0 | 25,4 | 5,64 |

Рис. 6. График зависимость количества промывной воды от диаметра сечения коллектора отвода промывной воды

В результате испытаний было принято решение выполнить подводящий коллектор очищаемой воды и коллектор отвода очищенной воды (фильтрата) из трубы ДУ 40, а подводящие и отводящие коллекторы промывной воды — из трубы ДУ 20 для снижения сопротивления системы и повышения эффективности удерживающей способности ФПЭ.

Также проведенные исследования позволили установить эффективность очистки воды от взвешенных веществ и тонкость фильтрации (минимальный размер задерживаемых ФПЭ частиц загрязнителя). Для этого на испытательном стенде были установлены и следующие параметры:

— расход воды в системе в режиме фильтрования — 8 м3/ч;

— длительность режима фильтрования — 50 мин;

— длительность режима промывки всех ФПЭ — 10 мин

— длительность режима промывки одного ФПЭ — 5 с;

— промежуток между промывками ФПЭ — 70 с;

— давление на входе в УМВ-8 = 0,3 МПа, на выходе = 0,22 МПа;

— общая длительность испытаний — 120 мин.

После установления рабочего режима установки УМВ-8 был произведен отбор проб исходной суспензии (до УМВ-8), фильтрата (после УМВ-8) и промывной воды (смыв) от каждого ФПЭ, для каждой отобранной пробы были определены эффективность очистки воды от взвешенных веществ и тонкость фильтрации ФПЭ.

Для определения этих величин в исходную (водопроводную воду) добавили искусственный загрязнитель — смесь песка и кварца № 1 (размер частиц от 0.2 до 27.9 мкм) и песка и кварца № 2 (размер частиц от 54.3 до 148 мкм). После выхода испытательного стенда на устойчивый режим работы был произведен отбор проб после УМВ-8. В отобранных пробах была определена концентрация механических примесей, содержащихся в воде.

Результаты лабораторных исследований исходной воды, фильтрата и промывной воды представлены в табл. 3.

Таблица 3.

Результаты лабораторных исследований

| Показатель | Значение | ||

| исходная вода | фильтрат | промывная вода | |

| Взвешенные вещества, мг/л | 91,5 | 63,5 | 153,0 |

| 36,0 | 13,5 | — | |

Из данных табл. 3 видно, что эффективность очистки воды от механических примесей варьируется от 30 до 65% в зависимости от исходной концентрации взвешенных веществ.

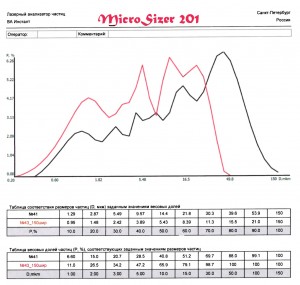

Также для определения тонкости фильтрации был произведен гранулометрический анализ исходной, очищенной и промывной воды на установке MicroSizer-201.

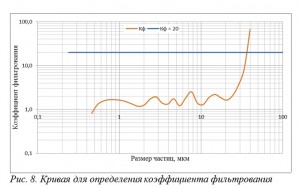

Под термином «тонкость фильтрации» или «номинальная тонкость фильтрации» понимается минимальный размер задерживаемых фильтрующим элементом (фильтром) частиц загрязнителя, для которых коэффициент фильтрования равен 20.

Рис. 7. Сравнительные кривые гранулометрического состава исходной суспензии (проба 41) и фильтрата (проба 43)

Для испытания ФПЭ с ожидаемой номинальной тонкостью фильтрации 50 мкм в качестве искусственного загрязнителя взят кварцевый песок типа кварцит 0,05-0,2 (марка А по ГОСТ 2138-84). Для данного загрязнителя медиана функции плотности распределения количества частиц по размеру, определенная гранулометрическим методом на лазерном анализаторе частиц MicroSizer 201, составляет D50 = 29,4 мкм (паспортное значение медианы функции плотности распределения количества частиц по размеру, полученное стандартным весовым методом, составляет D50 = 32 мкм).

В систему вводится искусственный загрязнитель в количестве Mфпэ — рассчитанная или экспериментально определенная грязеемкость ФПЭ. Mфпэ определена экспериментально для единичного ФЭ в количестве 400±50 г. Таким образом, для ФМК с восемью ФЭ ожидаемая Mфэ составляет 3200 г.

По полученным номограммам были построены сравнительные кривые гранулометрического состава механических примесей, содержащихся в воде до и после УМВ-8 (рис. 7).

Видно, что гранулометрический состав частиц, прошедших через УМВ-8, имеет максимум в диапазоне 1–20 мкм. Наличие частиц крупностью более 50 мкм в этой пробе инструментальными методами не фиксируется, в то время как в исходной суспензии крупные частицы (более 50 мкм) составляют значительную часть.

Таким образом, можно сделать вывод, что на всех ФПЭ задерживаются частицы крупностью более 20 мкм, а частицы меньшей крупности проходят через ФПЭ и проскакивают в фильтрат.

По полученным данным гранулометрического анализа содержащихся в воде механических примесей были построены кривые зависимостей числа частиц данной фракции в единице объема от размера частиц для фильтрата и суспензии (рис. 8).

Кривая отношения числа частиц до и после фильтра является коэффициентом фильтрации. Кривая на графике пересекает заданный уровень номинальной тонкости фильтрования Кф = 20 при размере частиц 35 мкм, что и следует принять за значение номинальной тонкости фильтрования УМВ-8.

Дополнительно для изучения режима регенерации фильтрующей способности фильтрующих патронных элементов, установленных в УМВ-8, был проведен гранулометрический анализ механических веществ, содержащихся в промывной воде от каждого ФПЭ, при этом фильтроцикл УМВ-8 составлял 1 час (табл. 4).

Сравнительная таблица гранулометрического состава проб по параметру D50 приведена в табл. 4.

Таблица 4

| До УМВ-8 | После УМВ-8 | Промывочная вода с ФПЭ № | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

| D50, мкм | 20,9 | 11,8 | 25,2 | 25,3 | 25,0 | 25,5 | 24,7 | 23,1 | 23,8 | 27,2 |

По данным табл. 4 видно, что гранулометрический состав частиц, задержанных на ФПЭ № 1 и ФПЭ № 8, очень близок между собой, что говорит об однородности процесса фильтрования, равномерности распределения нагрузок между ФПЭ и об отсутствии «слабого звена», т. е. ФПЭ с недостаточной тонкостью фильтрации.

В табл. 5 представлены основные характеристики автоматизированной установки для очистки от механических примесей воды УМВ-8.

Таблица 5.

Характеристики установки УМВ-8

| № п/п | Наименование показателя | Размерность | Значение |

| 1 | Производительность | м3/ч | 8,00 |

| 2 | Номинальное рабочее давление | МПа | 0,15–0,6 |

| 3 | Тонкость фильтрации | мкм | свыше 20 |

| 4 | Габаритные размеры(длина, ширина, высота) | мм | 975х630х715 |

| 5 | Вес | кг | не более 125 |

В результате испытаний установлено, что:

— система управления и конструкция установки обеспечивает длительную, непрерывную и устойчивую работу установки в автономном режиме фильтрация-промывка;

— для эффективной работы оптимальным расходом для установки является 8 м3/ч;

— схема регенерации ФПЭ «снаружи-внутрь» позволяет минимизировать время промывки ФПЭ, оптимизировать расходы воды на промывку, улучшить качество промывки и сохранить производительность установки;

— для достижения экономичного режима регенерации оптимальное сечение трубопровода отвода промывной воды составляет 18–20 мм, что позволяет снизить сопротивление системы и повысить эффективность удерживающей способности ФПЭ;

— при производительности установки 8 м3/ч, времени промывки 5 с, объем промывной воды с одного ФПЭ составляет 12–13 л, на промывку восьми ФПЭ потребуется 96–104 л воды, что составляет менее 1% от общей производительности УМВ-8;

— тонкость фильтрации составляет свыше 20 мкм.

Литература

- Николадзе Г. И., Сомов М. А. Водоснабжение: учебник для ВУЗов. — М.: Стройиздат, 1995. — 688 с.

- Ким А. Н. Совершенствование напорных водоочистных сооружении / Автореферат диссертации … доктора технических наук. — СПб. — 1998. — 48 с.

- Жужиков В. А. Фильтрование. Теория и практика разделения суспензий. — М.: Химия. — 1971. — 440 с.

Скачать статью в pdf — формате: Новая автоматизированная установка с объемными фильтрующими патронами для механической очистки воды (УМВ-8)