Сегодня, 6 марта

- (Нет мероприятий)

Ближайшие мероприятия

-

10 марта - 12 марта

-

12 марта / 10:00 - 13:30

-

20 марта - 22 мартаСанкт-ПетербургВыставка «Строим загородный дом»

-

24 марта - 26 марта

-

31 марта - 03 апреляМоскваВыставка MosBuild 2026

-

13 апреля - 17 апреляСанкт-ПетербургВсероссийский жилищный конгресс 2026

Анализ проектной и строительной практики применения модульных решений в системах водоснабжения и канализации

О. А. Штейнмиллер, генеральный директор АО «Промэнерго»

В. В. Петров, директор центра комплектных продаж АО «Промэнерго»

А. С. Семенов, директор инженерно-технического центра АО «Промэнерго»

Тенденция применения модульных решений в проектной и строительной деятельности продолжает набирать обороты, в том числе в таких направлениях как водоснабжение и водоотведение. В общем случае модульное решение в системах водоснабжения и канализации — это конструктивно связанное изделие (или комплект изделий), представляющее собой единый технологический комплекс, в состав которого, как правило, входят: основные конструктивные элементы (при наличии; например, резервуар и/или павильон), основное оборудование (например, насосы), трубопроводная обвязка с запорно-регулирующей арматурой, КИПиА, вспомогательные оборудование и устройства, внутренние электросиловые и сигнальные кабельные сети, система/шкаф управления (электрические подключение и защита оборудования и КИПиА, автоматизация и диспетчеризация работы изделия), имеющее явно и однозначно определенные границы (присоединительные «входные» и «выходные» фланцы, вводные электрические клеммы и др.) при интегрировании его в инженерную инфраструктуру объекта, а также обеспечивающее определенные функциональные результаты в соответствии с параметрами, требованиями, техническими условиями, установленными технической документацией (проектной и рабочей документацией, паспортом изделия или паспортами входящих в комплект изделий) [3].

Накопившийся опыт применения модульных решений при строительстве и монтаже систем водоснабжения и канализации, в том числе по результатам их эксплуатации, приводит к дальнейшему совершенствованию и развитию таких решений как в конструктивной части, так и в технологической/функциональной части. Одной из основных движущих причин интереса к применению модульных решений на наружных сетях водоснабжения и канализации является сокращение сроков проектирования, а также объема вновь разрабатываемой проектной документации, в том числе в связи с отсутствием в ряде случаев части требований, предъявляемых экспертизой к объектам капитального строительства (сооружениям). При этом предполагается, что модульные решения заводской готовности отвечают всем обязательным требованиям, предъявляемым к соответствующим сооружениям, таким как степень огнестойкости, расчетная прочность конструкции (с учетом ветровых, снеговых, сейсмических и температурных нагрузок), герметичность и т. п.

Реальная оптимизация модульных решений в системах водоснабжения и канализации, с учетом всего комплекса факторов, влияющих на стоимость проектирования, строительства и последующей работы, а также на надежность и безопасность эксплуатации, достигается за счет выработки и внедрения в практику различных усовершенствований применяемых изделий. В общем случае можно говорить о следующих взаимосвязанных направлениях развития применяемых модульных решений:

1) увеличение технологических функций в составе модульного решения;

2) изменение конструктивной части модульного решения;

3) улучшение основных эксплуатационных показателей модульного решения.

Практика применения модульных решений в системах водоснабжения и канализации определяет текущие направления развития таких решений. Ниже представлен ряд примеров из опыта работы авторов, в которых будут отражены некоторые, соответствующие указанным направлениям, тенденции.

Опыт эксплуатации КНС привнес в практику необходимость дооснащения модульного решения дополнительным функционалом, таким как применение на входе в КНС измельчителей или решеток-дробилок (для предотвращения засорения и/или блокировки насосов поступающим в составе стока мусором, приводящим к остановке работы КНС и необходимости постоянного обслуживания, а в некоторых случаях — к выходу из строя насосных агрегатов).

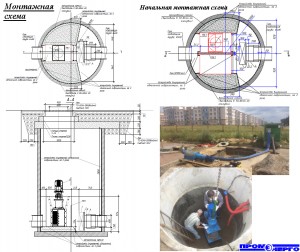

В последнее время застройщики осознают, что затраты по сопровождению инженерных сооружений в начальный период их эксплуатации могут очень быстро «обогнать» затраты на более дорогое решение в ходе строительства инженерного сооружения. Имеются примеры дооснащения канализационной сети, с «выносом» в отдельный резервуар (предшествующий по размещению на подводящем коллекторе основному резервуару с насосами), оборудования для измельчения мусора. В рассматриваемом примере (рис. 1) было принято решение о переоборудовании существующей камеры для размещения отсекающей задвижки, с доустановкой дробилки FlyTek DM-T15.

При этом размер существующей камеры (диаметр 2000 мм) в сочетании со строительными деталями (размер уплотнений и «зачеканки» выпусков внутри камеры) не позволил оснастить ее двумя дробилками (каждая в своем канале, с шандорами на «входе» и «выходе»), как планировалось изначально. В целом такое 100%-ное резервирование, исходя из здравой логики, не является необходимым, по нашему мнению. Это требует соответствующего обоснования в проекте. Например, следует отметить, что конструкция данной дробилки допускает перелив в объеме, превосходящем ее производительность, а на складе имеется «горячий резерв» (второй комплект дробилки). Само решение позволяет устойчиво эксплуатировать насосное оборудование КНС, существенно, в разы, сократив объемы обслуживания КНС (очистка корзин), и снизить вероятность выхода насосных агрегатов из строя, в первую очередь из-за заклинивания насосов мусором (тряпки, нетканые материалы, длинноволокнистые включения и другое), который не удерживается сороулавливающей корзиной КНС из-за ее быстрого переполнения. На наш взгляд, в случае если такой колодец проектируется изначально для установки дробилки, следует предусматривать «байпасный» канал, оснащенный шиберным затвором, который может быть открыт на время работ по ремонту или замене дробилки. В этот ремонтный период мусор удерживается сороулавливающей корзиной в КНС, частота обслуживания которой возрастает. Такой подход позволит достичь требуемого результата (надежность работы и сохранность насосного оборудования КНС, а также сокращение трудозатрат на очистку сороулавливающих корзин) при существенно меньших затратах.

Продолжает расти число примеров использования частотного регулирования для управления работой насосов в комплектных КНС, как правило, ливневых стоков. Это обусловлено необходимостью вывода насосов в допустимые рабочие зоны по характеристике, что, как правило, является проблемой, если для КНС предусматривается возможность различных режимов работы на напорную сеть, т.е. с изменяемым количеством рабочих насосов. В этом случае зачастую насосное оборудование подбирается из расчета на максимальное количество одновременно работающих насосов. Так, например, на ряде 2-резервуарных КНС ливневых стоков в аэропорту Пулково каждая из КНС включала 6 насосных агрегатов, 4 рабочих и 2 резервных, которые были распределены по 3 насоса в каждый резервуар; при этом системой управления предусматривалась возможность одновременной работы на сеть от одного до четырех насосов. В случае работы на напорную сеть лишь одного насоса по причине низкого динамического сопротивления сети будет происходить так называемый «свал» рабочей точки насоса вправо от допустимой зоны его работы (кавитация и выход из строя). Соответственно, для таких задач применение частотного регулирования в ходе выбора оптимального решения обеспечивает улучшение основных эксплуатационных показателей такой КНС.

Применение частотного регулирования для насосов КНС позволяет также «сгладить» некоторые переоценки (избыточности) расчетных напоров в условиях многократных изменений профиля и диаметров напорных канализационных трубопроводов при разработке проектного решения, особенно в условиях «недогруженности» сточной сети в начальный период эксплуатации. В практике авторов имеются примеры дооснащения (переоборудования) шкафов управления работой КНС, с установкой частотных регуляторов, в том числе взамен установленных изначально устройств плавного пуска. Следует отметить, что алгоритмы управления работой такой станции могут существенно отличаться по логике от аналогичных алгоритмов повысительной тематики, применяемых, как правило, в водоснабжении.

При использовании модульных автоматических насосных станций (МАНС) для целей хозяйственно-питьевого водоснабжения предусматривается автоматическое подключение/отключение рабочих насосов (по схеме параллельной работы) в соответствии с текущими условиями водопотребления (расхода воды), управление работой осуществляется, как правило, по критерию поддержания постоянного давления на выходе МАНС. В обеспечение необходимого уровня энергоэффективности и плавности регулирования подачи при постоянном напоре (исходя из критерия поддержания постоянного давления при управлении работой), с учетом характера эксплуатации МАНС в системах водоснабжения обязательно применение частотного регулирования привода насосов в составе МАНС.

В последнее время особо актуальной стала задача оснащения каждого из насосов частотно-регулируемым приводом. Причем на данной стадии развития повысительной тематики вопрос не идет об изменении выходного давления МАНС в соответствии с изменяемой подачей (так сказать, по обеспечению необходимого давления в каждой точке потребления). Потребность в ЧРП на каждом насосе обуславливается, как правило, изменением параметров напора, «добавляемого» насосами, по сравнению с проектным, что может быть следствием ошибок в расчетах при проектировании или изменениями сетей при реализации, а также отклонением от технических условий по параметру входного давления (подбора). Изменчивость подпора на входе в МАНС, при постоянном критерии давления на выходе, приводит к эксплуатации в режимах с переменным напором, выдаваемым насосами в составе МАНС. При существенном снижении напорных характеристик, обеспечиваемых насосами, возникают ситуации с выходом работающих на номинальной частоте насосов в недопустимые зоны характеристики (вправо). Поэтому при возможной изменчивости напоров на подводящем трубопроводе рекомендуется предусматривать ЧРП на каждом из насосов, а также интегрировать в систему управления и автоматизации МАНС алгоритмы контроля и учета рабочей зоны.

Решения при разработке программного обеспечения контроллера в составе МАНС позволяют в каждый момент времени оптимизировать работу такой установки, выбирая наилучшее сочетание количества работающих насосов и их частоты вращения с точки зрения минимизации затрат электроэнергии. Такое решение, разработанное и внедренное в программное обеспечение ряда моделей МАНС, выпускаемых АО «Промэнерго», основано на известных в насосной теории законах подобия. Применение этого алгоритмического решения позволяет существенно сократить энергозатраты и увеличить сроки службы насосного оборудования за счет постоянного автоматического «поиска» системой управления МАНС оптимальных по нагрузке, соответствующих текущей потребности режимов работы насосных агрегатов.

В практике применения модульных решений в формате МАНС наметилась тенденция увеличения задач, реализуемых не по стандартным алгоритмам. Можно сказать, что технологические алгоритмы системы водоснабжения, обеспечивавшиеся ранее общей системой управления соответствующего объекта (включая КИПиА и ЗРА), все чаще в полном объеме или частично передаются на локальный уровень — на уровень МАНС. В подтверждение этого приведем ряд примеров из задач, решаемых при участии авторов в последнее время.

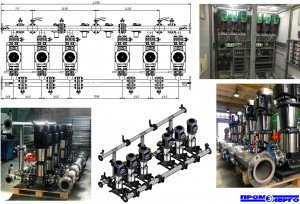

В составе водопроводных очистных сооружений, строящихся в пригороде Санкт-Петербурга, была предусмотрена МАНС, обеспечивающая подачу воды одновременно на два населенных пункта, с разными расходно-напорными режимами. Это позволило реализовать более компактное решение, исключить избыточность по резервным насосам и оптимизировать решения по системе управления подачей (алгоритм контроллера с управлением работой насосов и электрифицированной ЗРА в составе МАНС). Внешний вид указанной МАНС производства «Промэнерго» представлен на рис. 2.

Рассматриваемая насосная станций (производство — АО «Промэнерго») включает в себя 6 вертикальных многоступенчатых насосов типа CR («Грундфос»), установленных на общей раме-основании и имеющих необходимую трубопроводно-арматурную обвязку. Все насосные агрегаты объединены общими всасывающим и напорным коллекторами (материал — нержавеющая сталь), коллекторы выполнены по индивидуальным техническим требованиям, с учетом алгоритма работы — 2 группы насосов, по 3 насоса в каждой группе, с возможностью автоматического подключения резервного насоса одной из групп в качестве резервного для другой группы насосов. Диаметр напорного коллектора DN 100, на напорном коллекторе установлены разделительные затворы «межфланцевого» типа с электроприводами (функция подключения резервного насоса). Напорный коллектор выполнен из двух параллельно расположенных трубопроводов, соединенных между собой. Данная конструкция обеспечивает по 2 выхода напорных трубопровода для каждой группы насосов. Диметр всасывающего коллектора DN 150. На всасывающем коллекторе установлены разделительные ремонтные затворы «межфланцевого» типа.

Щит управления НКУ ЩУ 105 (в составе МАНС, напольная установка) обеспечивает работу насосных агрегатов по заданному алгоритму, с применением частотного регулирования (отдельный ЧРП на каждый насос).

Предусмотрены следующие режимы управления работой МАНС:

— местный режим управления — задается оператором ВОС со щитов и пультов местного управления (прямым заданием частоты двигателей насосов или выходного давления);

— дистанционный режим управления — задается оператором ВОС со щита управления ВОС, рабочих мест (АРМ) диспетчерского пункта станции и удаленного диспетчерского пункта (прямым заданием частоты двигателей насосов или выходного давления);

— автоматический режим управления — обеспечивается программным управлением контроллера МАНС (master-PLC ЩАУС), с представлением оператору права корректировки заданий режима работы станции и насосных агрегатов со щита управления ВОС, рабочих мест (АРМ) диспетчерского пункта станции и удаленного диспетчерского пункта.

При работе в автоматический режим каждому насосу в каждой из двух групп присваивается порядковый номер, определяющий последовательность работы в группе (предусматривается возможность изменения порядковых номеров через АСУ ТП).

Насос с рабочим номером 1 (для группы насосов № 1) и насос с рабочим номером 6 (для группы насосов № 2) работает с подачей, обеспечивающей водопотребление при заданном давлении на выходе станции или в диктующей точке, на рабочей частоте — от нижней до верхней границы допустимой частоты. При достижении верхней границы допустимой частоты (48–49 Гц) включается насос с рабочим номером 2 (для группы насосов № 1). При этом насосы с рабочими номерами 1 и 2 работают параллельно по алгоритму «поиск» единой частоты: насос с рабочим номером 1 является основным, обеспечивая задание по поддержанию заданного выходного давления, а насос с рабочим номером 2 является дополнительным, «догоняя» своей частотой частоту насоса с рабочим номером 1. В случае уменьшения водопотребления при параллельной работе двух насосов до величины, которую может обеспечить один работающий насос, один из насосов останавливается.

Центральные по размещению насосы с рабочими номерами 3 и 4 являются резервными для обеих групп и запускаются в случае аварийной остановки одного из насосов в любой из групп, с соответствующим автоматическим переключением поворотных затворов на напорном коллекторе.

Алгоритм работы насосов каждой из двух групп обеспечивает поочередное включение, чтобы время их работы было равномерным. Автоматическое управление в штатном режиме осуществляется по сигналу от датчиков давления (установлены на напорном трубопроводе, в состав МАНС), отдельно для каждой группы насосов. Поддержание давления выполняется с учетом контроля рабочей зоны насосов (для любой рабочей частоты всегда определяется минимально допустимый напор в рабочей зоне насосной характеристики). Предусмотрено аварийное отключение насосных агрегатов при снижении ниже заданного минимального давления на напорном трубопроводе (функция аварии на напорном трубопроводе) и/или при минимальном уровне воды в РЧВ.

Щит управления типа НКУ ЩУ 105 также обеспечивает автоматическое управление электроприводами затворов, установленных на напорном трубопроводе, по заданному алгоритму (обеспечение функции подключения резервного насоса), автоматическое управление дренажными насосами, установленными в дренажном приямке (по сигналам от электродов уровня) и осуществляет контроль состояния подключенного оборудования. В щите управления предусмотрено интегрирование в АСУ ТП объекта, с передачей данных по шине связи Modbus RTU (модуль связи входит в состав щита управления).

Другой пример — применение МАНС на объекте, расположенном в зоне вечной мерзлоты, с возложением на МАНС функции подачи воды для наполнения резервуаров, а также на циркуляцию. Выдержка из технического задания:

«Источником хозяйственно-питьевого водоснабжения «объекта» является насосная станция II подъема, расположенная на территории вахтового поселка… Подача воды на хозяйственно-питьевые нужды и заполнение противопожарных резервуаров на «объекте» осуществляется отдельной насосной станцией МАНС Мульти Про 4 CR 10-10 241 Ч.

Данная насосная станция работает в 4 режимах:

1-й режим — заполнение резервуаров чистой воды (РЧВ) — q = 2,14 л/с (7,7 м3/ч);

2-й режим — заполнение противопожарных резервуаров q = 1,875 л/с (6,5 м3/ч);

3-й режим — заполнение противопожарных резервуаров РЧВ q = 4,15 л/с (15,0 м3/ч);

4-й режим — циркуляция q = 5,00 л/с (18,0 м3/ч).

В теплый период года насосная станция работает в режимах 1, 2, 3. При включении насосов происходит падение давления на напорных трубопроводах (при падении уровня воды в резервуарах). В зимний период для предотвращения замерзания трубопроводов предусмотрена циркуляция воды в водоводах. Циркуляция обеспечивается автоматически с помощью насосной станции II подъема объекта (МАНС) от подогреваемого резервуара. В режиме циркуляции вода по одному водоводу подается до перемычки между вводами в насосной, а по второму водоводу возвращается в резервуар. Режим циркуляции включается автоматически при понижении температуры воздуха на улице».

В следующей решаемой при участии авторов задаче МАНС производства «Промэнерго», имеющий в составе 3 частотно-регулируемых рабочих насоса, должен обеспечить технологическое водоснабжение с обеспечением задаваемого параметра подачи воды (управление по расходу), при этом давление на выходе должно находиться в заданном диапазоне.

Наиболее значимо дополнительная функциональная нагрузка на модульные решения заводской готовности, в первую очередь на его систему управления, проявляется в случае применения так называемых блочно-модульных решений для насосных станций повышения давления на наружных сетях водоснабжения.

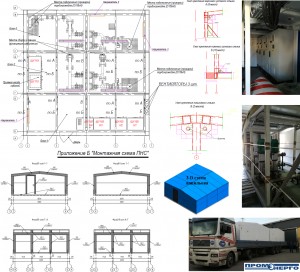

Примечание. Такое решение представляет выполненную в готовом корпусе насосную станцию, предназначенную для наружной установки. Наиболее распространенным являются блочно-модульные насосные станции надземного размещения, в этом случае они, как правило, имеют жесткую каркасную основу, обшиваемую сэндвич-панелями. Указанное конструктивное исполнение позволяет реализовывать модельное решение, состоящее из нескольких секций. Таким образом, общий размер поставляемой насосной станции не имеет ограничений. При этом размер секции ограничен требованиями транспортировки (наиболее распространенные варианты: длина — до 12 метров, ширина — до 2,5 метра, высота — до 2,5 метра). Информация о блочно-модульной МАНС, выпущенной АО «Промэнерго» в недавнем прошлом, состоящей из 3 секций, представлена на рис. 3.

Один из наиболее интересных примеров применения блочно-модульного решения для насосной станции повышения давления с увеличенной функциональной нагрузкой был разработан при участии авторов для строительства водозаборных сооружений из подземных источников, обеспечивающих водоснабжение свиноводческих комплексов. Проект находится в завершающей стадии реализации, типовое решение было применено на 12 площадках (объект находится в Центральном федеральном округе РФ).

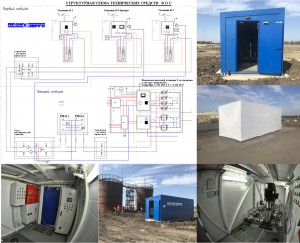

Главной особенностью блочно-модульного решения является размещение системы автоматического управления работой всех основных элементов системы (скважин, резервуаров запаса воды, МАНС хозяйственно-питьевого водоснабжения и МАНС противопожарного водоснабжения) в пределах павильона, предназначенного для размещения указанных МАНС. На рис. 4 представлена структура технических средств объекта и фотографии рассматриваемого блочно-модульного решения.

Разрабатываемая и поставляемая блочно-модульная повысительная насосная станция, по сути, определяется как комплект изделий. В ее состав могут входить: павильон насосной станции (включая внутренние системы обеспечения — освещение, обогрев, вентиляция и др.), МАНС хозяйственного-питьевого и/или МАНС противопожарного водоснабжения), шкафы (щиты) управления и автоматизации.

Комплект изделий, поставляемых как модульное решение, должен определяться в соответствии с указаниями проектной документации. Состав комплекта изделий может быть определен следующим образом (представлен пример на основе продуктовой линейки АО «Промэнерго»):

- Павильон МАНС ГидроПНС 8х2,4х2,6.

- МАНС МультиПро 4 CR 15-4.ГЧ хозяйственно-питьевого водоснабжения.

- МАНС МультиТоп 2 CR 150-3-2.ГЧ противопожарного водоснабжения.

- Низковольтное комплектное устройство автоматики управления и контроля ЩУ 105.S7-1215.4.3.0045.Д.Р.10.В.

- Устройство комплектное низковольтное ЩУ 106.S7-1211.2.4.0560.Д.21.В.

- Низковольтное комплектное устройство автоматики управления и контроля ЩУ 120.2.4.0120.10.В.

- Низковольтное комплектное устройство автоматики управления и контроля ЩУ 110.4.2000.21.0+опц, арт. ПТ669888.

Особое внимание следует обращать на необходимый состав документации, поставляемый вместе с таким изделием (или комплектом изделий). При этом для исключения вопросов, связанных с обеспечением противопожарных требований, целесообразно, чтобы павильон и шкаф управления МАНС противопожарного водоснабжения имели соответствующие сертификаты пожарной безопасности (рис. 5).

Рис. 5. Сертификат пожарной безопасности на Павильон МАНС ГидроПНС и устройства комплектные низковольтные типа ЩУ, серии ЩУ 106

Как уже отмечалось ранее [3], при разработке модульного решения ПВНС и размещении оборудования внутри станции необходимо учитывать множество факторов. Особо следует отметить такие моменты как:

— оптимизация габаритов с учетом транспортных ограничений при сохранении минимально необходимых зон обслуживания оборудования;

— определение необходимости оснащения корпуса станции (кроме стандартных по габаритам дверей) воротами с ручной или электрической талью и/или люками в верхнем перекрытии (крыше) для проведения ремонтных мероприятий в ходе эксплуатации;

— размещение «связанного» оборудования (например, насосы одной группы или основные шкафы управления и автоматизации) по возможности предусматривается в пределах одной секции;

— размещение групп насосного оборудования должно учитывать возможность предусмотреть их демонтаж через люк (люки), предусматриваемые в крыше насосной станции;

— размещение и конструктивное решение вводного электрического шкафа должно обеспечивать возможность подключения вводного электросилового кабеля (с учетом изгиба при определенном проектом сечении, а также расположения точек ввода этого кабеля в станцию);

— трассировка трубопроводов (включая опоры и другие способы закрепления) и кабельных сетей;

— технические решения по обеспечению соединений внутренних коммуникаций (трубопроводов, электросиловых и сигнальных кабелей) при «стыковке» секций в ходе сборки на объекте;

— конструктивные решения каркаса, пола и крыши станции с учетом всего комплекса требований (жесткость, прочность, снижение теплопотерь, аварийное водоотведение и др.);

— определение мероприятий, конструкции и материалов, обеспечивающих требуемую степень огнестойкости (что особенно существенно при размещении группы насосного оборудования, предназначенного для противопожарного водоснабжения);

— места и конструктивные решения по точкам подключения блочно-модульной станции к наружным коммуникациям (входному и выходному трубопроводу, электросиловым и сигнальным сетям);

— весь комплекс требований к фундаментной плите-основанию, включая габариты, конструкцию (расчет прочности с подбором характеристик армирующей сетки), организацию мест подведения и подключения наружных коммуникаций…

Реальное совмещение надежного в эксплуатации, энергоэффективного оборудования и модульного построения инженерных систем в ходе проектирования и строительства может быть обеспечено за счет разработки и внедрения в практику типовых проектных решений. Дальнейший анализ тенденций и потребностей в области систем водоснабжения и водоотведения (основанный на рассмотрении применяемого инженерного оборудования, в том числе насосных станций, систем управления, автоматизации и диспетчеризации) позволит существенно сократить стоимость жизненного цикла таких систем.

Литература

1. Федеральный закон РФ от 23.11.2009 № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации» (ред. от 03.07.2016).

2. Штейнмиллер О. А. Оптимизация насосных станций систем водоснабжения на уровне районных, квартальных и внутридомовых сетей: автореф. дис. … канд. техн. наук. — СПб: ГАСУ, 2010.

3. Штейнмиллер О. А., Петров В.В., Семенов А.С. Оптимизация модульных решений в системах водоснабжения и канализации // Инженерные системы АВОК Северо-

Запад. — 2017. — № 4 (42).

4. Штейнмиллер О. А. Типовые проектные решения энергоэффективных систем водоснабжения и водоотведения жилых и общественных зданий // Инженерные системы АВОК Северо-Запад. — 2016. — № 4 (38).

Скачать статью в pdf-формате: Анализ проектной и строительной практики применения модульных решений в системах водоснабжения и канализации