Сегодня, 2 февраля

- (Нет мероприятий)

Ближайшие мероприятия

-

03 февраля - 06 февраля

-

03 февраля - 06 февраля

-

10 февраля - 13 февраляНовосибирскСибирская строительная неделя

-

16 февраля - 19 февраля

-

10 марта - 12 марта

-

20 марта - 22 мартаСанкт-ПетербургВыставка «Строим загородный дом»

Компании «ОК» и «Данфосс» реализовали проект склада для компании «Мираторг»

Агропромышленный холдинг «Мираторг» основан в 1995 году. На сегодняшний день он является одним из ведущих производителей и поставщиков мясной продукции на российском рынке. Новый автоматизированный склад в Курске позволит единовременно хранить 20 тыс. тонн готовой продукции при низких температурах.

Агропромышленный холдинг «Мираторг» основан в 1995 году. На сегодняшний день он является одним из ведущих производителей и поставщиков мясной продукции на российском рынке. Новый автоматизированный склад в Курске позволит единовременно хранить 20 тыс. тонн готовой продукции при низких температурах.

За холодоснабжение склада отвечает одноступенчатая аммиачная холодильная установка с экономайзером. Аммиачная холодильная установка выполнена на базе 4-х винтовых компрессоров Mycom и имеет два температурных уровня. Общая холодопроизводительность системы составляет 2,2 МВт, из которых 1,9 МВт приходятся на низкотемпературный контур (температура кипения -31 °С) и 300 кВт — на среднетемпературный контур (температура кипения -9 °С) для охлаждения 35% водного раствора пропиленгликоля. Комплекс работ по проектированию, поставке, монтажу и пусконаладочным работам двухступенчатой аммиачной холодильной установки был реализован компанией «ОК».

Все работы были выполнены в договорные сроки. С момента установки первых единиц оборудования на проектные позиции до заправки аммиаком полностью смонтированной и протестированной системы прошло 6 месяцев. С учетом ограничений производителя стеллажных конструкций по допустимой скорости понижения температуры воздуха в складе 1-2 К в сутки и периодической необходимости в стабилизации температур, низкотемпературный склад вышел на расчетный температурный уровень минус 20 °С через 2 месяца после запуска. Суммарный срок реализации проекта «под ключ», включая разработку проектной и рабочей документации, экспертизы проектной документации, поставки всего оборудования и материалов, монтажных и пусконаладочных работ составил примерно 1 год.

Выбранное специалистами «ОК» современное техническое решение с комбинированными клапанными станциями Danfoss ICF для обвязки аммиачных воздухоохладителей с оттаиванием горячими парами позволило снизить количество сварных швов до четырех раз.

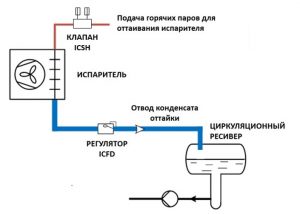

Реализация двухступенчатой подачи горячих паров в низкотемпературные приборы охлаждения при помощи клапанов Danfoss ICSH (в составе станции ICF) позволила обеспечить плавность входа системы в режим оттаивания, снизив возможные гидравлические пульсации в начальный период времени и повысив тем самым безопасность испарительных узлов.

Кроме того, инженерное решение включало высокоэффективное регулирование процесса оттаивания приборов охлаждения «по уровню» жидкости посредством поплавкового регулятора Danfoss ICFD, позволяющее существенно снизить паросодержание хладагента и использовать полный потенциал скрытой теплоты конденсации в течение всего времени оттайки, сократить расход перепускаемых паров (до 90%) и общее время оттайки, а также нагрузку на компрессорные агрегаты в целом.

В качестве затопленного испарителя с гравитационной подачей хладагента для охлаждения 35% водного раствора пропиленгликоля был применен полусварной пластинчатый теплообменник типа Danfoss SW 40A-90-TL. Подвижная плита аппарата оснащена нейлоновым роликом для быстрого и простого доступа к пакету пластин и снижению вероятности искрообразования в узле верхней направляющей.

Теплообменный пакет состоял из пластин, выполненных из нержавеющей стали AISI 304 толщиной 0,6 мм, при этом первая и последняя одиночные пластины толщиной 0,7 мм выполнены из высококачественной нержавеющей стали AISI 316L, как и фланцевые присоединения на неподвижной плите. Повышенная толщина одиночных пластин и исполнение присоединений из AISI 316L являются стандартными опциями, способствующими повышению жесткости конструкции и ресурса аппарата.

Подбор пластинчатого испарителя выполнен совместно специалистами компаний «Данфосс» и «ОК».

Были учтены все требования технического задания и рекомендации, в том числе по потерям давления, запасу теплообменной поверхности и влиянию касательного напряжения (shear stress). Слаженная работа специалистов позволила выдержать требуемые сроки поставок, оперативно пройти комплекс испытаний, вывести аппарат на требуемый технологический режим, а также снизить риск загрязнения при его дальнейшей эксплуатации.

За удаление неконденсирующихся газов из холодильной системы отвечает автономный воздухоотделитель Danfoss IPS 8. К воздухоотделителю было подключено 5 точек отбора паровоздушной смеси, четыре из которых расположены на конденсаторной группе, а последняя — на линейном ресивере.

Возврат конденсата аммиака из воздухоотделителя в систему осуществлялся через поплавковый регулятор SV3, а неконденсирующиеся газы отводились в емкость с водой.

Эффективность работы воздухоотделителя IPS 8 обеспечивается низкой температурой кипения автономного компрессорно-конденсаторного агрегата на базе хладагента R452a, алгоритмами управления и специальной конструкцией теплообменника типа «труба в трубе». По протоколу Modbus RTU воздухоотделитель был успешно подключен к центральной системе PLC для последующего дистанционного мониторинга.

При выполнении пусконаладочных работ интеллектуальная система управления IPS 8 позволяла контролировать корректность работы процесса воздухоотделения и в случае возникновения ошибок быстро определять их причину.

«В течение недели после запуска воздухоотделитель удалил неконденсирующиеся газы из системы и вышел на режим проверки точек отбора паровоздушной смеси без открытия сбросного клапана, подтвердив герметичность всей системы», — отмечает Кирилл Тушев, технический директор компании «ОК».

Отдельно стоит отметить, что компактность исполнения, высокий класс защиты IP55, антикоррозионное покрытие компонентов и применение негорючего хладагента в составе агрегата IPS 8 позволили успешно разместить воздухоотделитель непосредственно в машинном отделении для непрерывного и круглогодичного отвода неконденсируемых газов из холодильной установки.

Проекты разработки полусварных пластинчатых теплообменников и автономного воздухоотделителя для промышленного холода имели важное значение. Экспертный опыт и применение передовых технологий позволило создать безопасные и энергоэффективные продукты, соответствующие современным потребностям рынка.

«Мы благодарим компанию «ОК» за профессионализм, применение современных технологий и оказанное нам доверие в рамках столь крупного проекта», — говорит Евгений Сухов, к.т.н., академик МАХ, директор по развитию направления «Промышленный холод» в СНГ и Восточной Европе компании «Данфосс».