Сегодня, 27 января

- (Нет мероприятий)

Ближайшие мероприятия

-

03 февраля - 06 февраля

-

03 февраля - 06 февраля

-

10 февраля - 13 февраляНовосибирскСибирская строительная неделя

-

16 февраля - 19 февраля

-

10 марта - 12 марта

-

20 марта - 22 мартаСанкт-ПетербургВыставка «Строим загородный дом»

Актуальные направления автоматизации камнеобрабатывающего производства

КДМ, резчик по камню

г. Екатеринбург

Статья посвящена исследованию актуальных направлений и технологий автоматизации камнеобрабатывающего производства. На основании сравнительного анализа технологий, рассматриваемых с привязкой к этапам производственно-технологического процесса, раскрываются основные преимущества и эффекты автоматизации. С учетом параметров производителей и открытых данных произведена оценка эффективности технологий автоматизации. По итогам исследования сделаны выводы о влиянии автоматизации на результаты деятельности камнеобрабатывающего производства и уточнена целесообразность создания компьютерно-интегрированных производств.

Введение

Автоматизация производственных процессов является одним из главных трендов современной промышленности, определяющим её развитие. Камнеобрабатывающая отрасль в данном контексте не является исключением. В условиях нарастающей конкуренции и расширения требований к качеству продукции, производители изделий из натурального камня все чаще внедряют автоматизированные решения с целью повышения эффективности, улучшения качества и снижения затрат в долгосрочной перспективе. В целом автоматизация необходима бизнесу для роста и развития, поскольку позволяет ускорить операции, снизить зависимость от тяжелого ручного труда и минимизировать человеческий фактор, который часто является причиной ошибок и брака. При этом актуальные направления автоматизации опираются на конкретные технологии и технические решения, которые внедряются на производство. Также важно, чтобы внедрение автоматизации было технологически эффективным и соответствовало отраслевым требованиям. Поскольку изделия из камня, в особенности из натурального, отличает высокая стоимость, фактор автоматизации и снижения ошибок оказывается критическим.

Цель исследования – рассмотреть направления автоматизации камнеобрабатывающего производства и оценить возможные эффекты их реализации.

Производственно-технологический цикл камнеобрабатывающего предприятия и используемые технологии автоматизации

Функционирование камнеобрабатывающего производства можно представить в виде последовательных технологических процессов (Рис. 1), на каждом из которых сегодня внедряются специализированные технологии автоматизации, позволяющие оптимизировать процесс. В целях их освещения, сфокусируемся на каждом из этапов по-отдельности.

Рис. 1. Производственно-технологический цикл камнеобрабатывающего предприятия

Первый этап – добыча каменных блоков, традиционно является трудоемким процессом, в ходе которого нередко проводятся взрывные работы. Современные технологии сделали возможным более щадящее и контролируемое извлечение блоков большого размера (например, порядка 2*2*2 м) из массива породы. Основная задача при добыче камня для производства облицовочных изделий связана с тем, чтобы сохранить целостность и качество блоков, избегать возникновения внутренних трещин и повреждений структуры. Для этого используются механизированные и частично автоматизированные карьерные комплексы, а именно:

(1) бурильные установки, оснащенные системами программируемого бурения скважин по заданной сетке (например, с ЧПУ для точного размещения отверстий под канаты или закладные клинья, чтобы контролировать раскол породы);

(2) алмазно-канатные машины – аппараты для резки массива породы с помощью замкнутого алмазного каната, работающие по принципу прорезания скалы по заданной траектории с отделением монолитного блок с минимальным количеством отходов и трещин;

(3) гидравлические расклинивающие системы – устройства, которые используются в пробуренных отверстиях и по команде насосной станции расклинивают породу, что позволяет отделять блоки без взрыва;

(4) специализированные краны и погрузчики, которые применяются для извлечения и перемещения тяжелых блоков.

Так, например, в камнеобрабатывающем производстве широко применяется многоканатная (multi-wire) пила; она представляет собой станок, одновременно натягивающий десятки параллельных алмазных канатов, которые режут блок на множество слэбов за один цикл. При толщине плит около 1,75 см традиционная рамная пила производит около 47 м2 готовых плит с одного кубометра блока, а многоканатный станок около 55 м2 с кубометра; выход продукции увеличивается на 10-25% за счет уменьшения ширины пропила (канат диаметром около 0,35 мм определяет керф порядка 0,5 мм, а расход со старыми пилами составляет около 5-8 мм в виде шлама) [1]. Одновременно многоканатные пилы отличает более высокая скорость распиловки по сравнению с традиционными рамными установками. Согласно техническим характеристикам производителей, скорость подачи современных multi-wire станков для гранита и мрамора составляет около 70-180 мм/ч (DINOSAW DSY-серия; официальный каталог), до 700-1000 мм/ч для некоторых моделей при резке мрамора (Stonewin ZY-MW64; паспорт изделия) [2; 3]. Для сравнения, типичные рамные пилы работают на скоростях порядка 30-80 мм/ч в зависимости от конфигурации и материала. Тем самым, увеличение скорости распила варьируется от 1,5 до 10 раз, в зависимости от модели, материала и параметров резания. Высокая скорость обусловлена одновременной работой десятков алмазных канатов и низкой толщиной пропила.

Таким образом, на этапе добычи основная цель автоматизации связана с тем, чтобы минимизировать взрывные и ручные операции, заменить их на управляемый раскрой породы и механическое извлечение с минимальными потерями материала.

Следующий этап – распиловка каменных блоков на заготовки, является одним из наиболее критичных по трудоемкости, и поэтому автоматизируется с помощью различных типов станочного оборудования. Как правило, используются дисковые распиловочные станки, алмазно-канатные станки, портальные пилы с ЧПУ (мостовой станок с ЧПУ перемещает режущую головку (диск или фрезу) по осям X-Y-Z), а также комбинированные системы резки. В части последних, например, согласно открытым данным, внедрение робота SawJet позволило увеличить производительность резки с около 2-4 слэбов в день до 10-12 слэбов. По данным BACA Systems, робо-пила с водяной резкой экономит до 70% труда и около 20% материала за счет более бережного раскроя и сокращения ручных операций. Кроме того, сам процесс резки ускоряется в разы; задача, которая выполняется за 1-2 часа работы на ручном мостовом станке, на автоматизированном центре SawJet выполняется за 20-30 минут [4].

На третьем этапе обработки поверхности (шлифовки и полировки) технологии автоматизации применяются достаточно давно; после распиловки каменные плиты (слэбы) проходят обработку поверхности (шлифование, калибровку толщины и полировку лицевой стороны) для того, чтобы довести поверхность камня до требуемого качества (гладкости, блеска), раскрыть текстуру материала. Традиционными в отрасли считаются следующие решения: автоматические полировальные линии, роботизированные полировщики, кромкообрабатывающие станки.

Так, например, непрерывные автоматические линии шлифовки-полировки (конвейер, последовательно проводящий плиты под батареей шлифовальных, а затем полировальных головок) также позволяют повысить скорость обработки камня. Каждая головка выполняет свой технологический этап, количество головок может достигать 16-20 на каждой станции в зависимости от требуемой производительности и качества. 12-16 головочная полировальная линия способна обработать 60-100 слэбов за 8-часовую смену, что эквивалентно около 800-1500 м2 поверхности [5].

В ходе формовки и обработки изделий заданной формы осуществляются операции сверления, фрезерования, резьбы по камню, изготовления рельефных декоративных элементов, гравировки надписей и т. д. В части проводимых операций используется специальное оборудование. Например, обрабатывающие центры с ЧПУ – многоосевые станки (3-, 4- или 5-координатные) способны фрезеровать и сверлить камень по сложной траектории и используются для вырезания фигурных выемок (мойки, раковины в столешницах), для прорезания отверстий, создания барельефов, 3D-профилей и т. п. В машину загружается CAD-модель изделия, и она автоматически снимает материал слой за слоем, что позволяет задать необходимую форму изделию. 5-осевые центры, например, могут обработать каменную плиту со всех сторон, выполнить пазы, гравировку. Автоматизация формообразования на ЧПУ-станках позволяет получать изделия сложной конфигурации с точностью до долей миллиметра и повторяемостью от детали к детали. Оператор только устанавливает заготовку и запускает программу; сам процесс резьбы или сверления контролируется компьютером. Также на этапе обработки широко применяются роботизированные комплексы резьбы по камню – промышленные роботы-манипуляторы, оснащенные фрезерными головками или абразивными инструментами, которые могут высекать из каменного блока скульптуры, колонны, капители и другие сложные 3D-формы. Например, система Roboticom ScultoRob известна тем, что способна автоматизировать резьбу и шлифовку скульптур из мрамора на основе 3D-модели. Робот постепенно обтачивает блок, с высокой скоростью и без перерывов (такие роботы нередко применяются при изготовлении архитектурных элементов – балюстрад, статуй, барельефов) [6]. Отдельного внимания заслуживают и линии для изготовления типовых изделий; например, линия для производства брусчатки или плитки из каменных заготовок (автоматический пресс-колун раскалывает плитки определенного размера), линия термообработки поверхности (автоматическая горелка равномерно обжигает поверхность плиты для придания шероховатости) и т. п.

На завершающем этапе контроля качества готовой продукции экспериментально применяются системы технического зрения, а также, традиционно, измерительное оборудование. Устанавливают камеры и сканеры, которые автоматически осматривают поверхность плит на наличие дефектов, трещин, сколов, неоднородностей цвета. Используются высокочувствительные камеры в сочетании с другим излучением (например, ультрафиолетовым или тепловизором). Ряд исследований доказывают, что системы искусственного интеллекта способны выявлять дефекты в каменных слэбах лучше и быстрее человека (обнаруживать тончайшие микротрещины в полированных мраморных плитах) [7; 8]. Аналогично для контроля геометрических параметров изделия применяются 3D-сканеры и лазерные измерители, встроенные в производственную линию. Также на крупных линиях после полировки устанавливаются устройства, которые раскладывают плиты по категориям качества и оттенкам.

Итак, обобщая приведенные направления и технологии автоматизации, можно выделить ряд свойственных им эффектов (Таблица 1):

Таблица 1 – Направления, технологии и эффекты автоматизации

камнеобрабатывающего производства

|

№ |

Этап процесса |

Технологии автоматизации |

Цели автоматизации |

Ключевые параметры/ эффекты |

|

1 |

Добыча каменных блоков |

Бурильные установки с ЧПУ; алмазно-канатные машины; гидравлические расклиниватели; автономные карьерные погрузчики |

Минимизация взрывных работ; повышение точности отделения блока; снижение повреждений и внутренних трещин; увеличение выхода годного блока |

Повышение точности бурения до около 2-3 мм; рост выхода на 10-25%; снижение микротрещин; сокращение затрат на доработку |

|

2 |

Распиловка блоков |

Многоканатные пилы; дисковые пилы с ЧПУ; роботизированные комплексы распиловки |

Сокращение времени распила; уменьшение толщины пропила; снижение отходов; сокращение ручного труда |

Производительность 55 м2/м3 против 47 м2/м3; скорость 70-180 мм/ч (гранит), до 700-1000 мм/ч (мрамор); снижение отходов на 20-30%; экономия труда до 70% |

|

3 |

Шлифовка, калибровка, полировка |

Автоматические полировальные линии; 12-20 головочные шлифовальные станции; роботы-полировщики |

Повышение скорости обработки; стабилизация качества; снижение трудозатрат; однородность поверхности |

Производительность 800-1500 м2/смена; стабильный блеск и шероховатость; полное исключение ручной полировки |

|

4 |

Формообразование изделий и 3D-обработка |

3-5-осевые ЧПУ-центры; роботизированные фрезерные комплексы; линии колки и термообработки |

Изготовление сложных форм; повышение точности; повторяемость изделий; автоматизация резьбы и фрезеровки |

Точность до 0,1-0,3 мм; обработка сложных 3D-профилей; снижение ручной обработки до 80-90%; повышение стабильности контуров |

|

5 |

Контроль качества |

Системы машинного зрения; AI-анализ дефектов; 3D-сканеры; лазерные измерители |

Повышение точности контроля; исключение субъективности; автоматическая сортировка; цифровые паспорта изделий |

Обнаружение дефектов размером менее 0,1 мм; автоматическая сортировка по качеству и оттенку; 100% контроль без увеличения персонала |

Оценка эффективности технологий автоматизации

Отдельного внимания в контексте направлений автоматизации камнеобрабатывающего производства также заслуживают и вопросы оценки изменений после внедрения технологий. Для каждого этапа камнеобрабатывающего производства можно выделить собственные показатели.

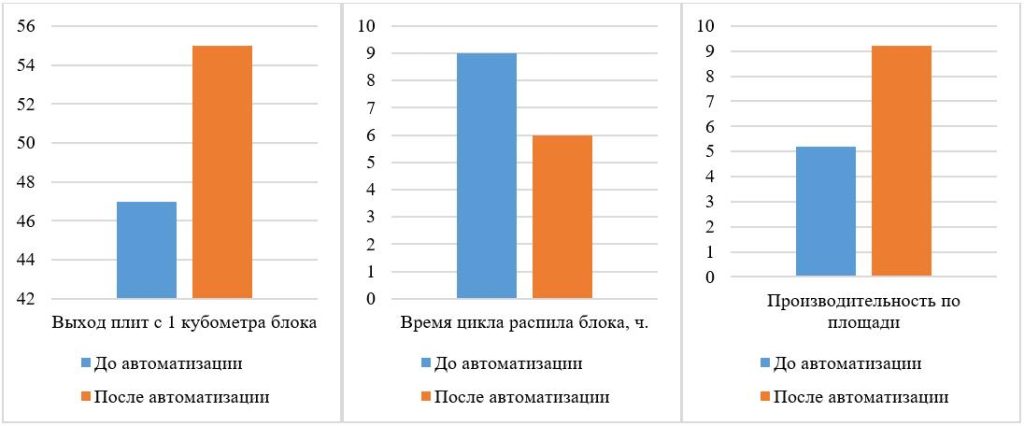

Так, например, при соотнесении использования многоканатной и рамной пилы при распиле блока меняется как выход продукции, так и время распила блоков; на Рис. 2 представлена динамика изменений по показателям:

Рис. 2. Сравнительный анализ результатов автоматизации на примере распила блока, составлено автором на основании открытых данных и условных значений

Закономерно, изменение параметров распила влияет как на общий выход, время реализации цикла распила, так и общую производительность; за счет автоматизации удается достичь общего повышения производительности с 5,2 до 9,2 м2/час только на этапе распила каменных блоков (повышение производительности на более чем 70%).

Впоследствии готовые слэбы так же могут подвергаться автоматической обработке с использованием роботизированного центр SawJet; для примера сопоставим его с мостовым станком (Рис. 3):

Рис. 3. Сравнительный анализ результатов автоматизации на примере обработки с использованием комплекса SawJet (против обычного мостового станка), составлено автором на основании открытых данных и условных значений

Опираясь на рис. 3, отметим, что в совокупности удается обеспечить повышение производительности обработки с 15 м2/день, до 55 м2/день. Схожие эффекты достижимы и при внедрении автоматической полировальной линии, которая относительно ручной обеспечивает прирост объемов обработанного камня в диапазоне в 5-10 раз; таким образом, с 12 слэбов в смену удается достичь показателей обработки до 90 слэбов, т.е. производительность увеличивается с 50 м2/день, до около 450 м2/день.

Приведенные примеры подтверждают описанные ранее технические преимущества автоматизации. В каждом случае наблюдается сочетание улучшения показателей качества/точности (выше выход годных изделий, меньше брак) и экономической выгоды (рост выработки, сокращение затрат или ускорение возврата инвестиций). Автоматизация не только повышает технический уровень камнеобрабатывающего производства, но и напрямую влияет на его конкурентоспособность и прибыльность.

Заключение

Автоматизация камнеобрабатывающего производства на современном этапе становится неотъемлемым условием развития отрасли. Технически автоматизация приводит к повышению точности операций и формированию новых стандартов качества, к снижению числа ошибок и дефектов, а также к ускорению всех процессов. Экономически обеспечивает повышение производительности без пропорционального увеличения затрат, более рациональное использование сырья (меньше отходов, выше выход продукции), снижение издержек на ручной труд и обслуживание оборудования. Единственным ограничением остается первоначально высокие инвестиции в решения по автоматизации; однако примеры внедрений подтверждают, что инвестировавшие в современные автоматизированные системы позволяет достичь общей бизнес-эффективности.

Следует отметить, что автоматизация камнеобработки развивается комплексно. Речь идет о создании компьютерно-интегрированных производств, в системе которых все участки связаны единым информационным потоком. Активно применяются технологии цифрового моделирования и планирования (CAD/CAM, цифровые двойники оборудования), объединенные с производственной линией через промышленные сети и IoT, что позволяет в реальном времени управлять и оптимизировать производственный процесс, быстро переналаживать оборудование под новые задания, собирать статистику для постоянного улучшения.

Список источников:

- Thin Multi Wire Saw Machines for Natural Stone Block. [Электронный ресурс]. URL: https://www.dinosawmachine.com/Products/intelligent-multi-wire-saw-machine

- Hualong Machinery Diamond Multi Wire Gang Saw Super Thin Wire Saws Block Cutting Machine for Marble Granite Slab Cutting. [Электронный ресурс]. URL: https://hyperhard.en.made-in-china.com/product/pfGrkqYbuRht/China-Hualong-Machinery-Diamond-Multi-Wire-Gang-Saw-Super-Thin-Wire-Saws-Block-Cutting-Machine-for-Marble-Granite-Slab-Cutting.html

- Stonewin Zy MW64 Multi Wire Saw Machine for Granite. [Электронный ресурс]. URL: https://stonewin.en.made-in-china.com/product/PTdUcvDlnbVH/China-Stonewin-Zy-MW64-Multi-Wire-Saw-Machine-for-Granite.html

- SawJet Cutting System by BACA Systems. [Электронный ресурс]. URL: https://www.stoneworld.com/articles/87924-sawjet-cutting-system-by-baca-systems

- What is an Automated Polishing Line, Is It the Right Upgrade for My Factory? [Электронный ресурс]. URL: https://www.dinosawmachine.com/blog/what-is-an-automated-polishing-line-is-it-the-right-upgrade-for-my-factory

- SCULTOROB Precision and Flexibility for Artistic and Industrial Applications. [Электронный ресурс]. URL: https://roboticom.it/scultorob/

- Vrochidou E., Sidiropoulos G.K., Ouzounis A.G., Lampoglou A., Tsimperidis I., Papakostas G.A., Sarafis I.T., Kalpakis V., Stamkos A. Towards Robotic Marble Resin Application: Crack Detection on Marble Using Deep Learning // Electronics. 11. 3289. DOI: 10.3390/electronics11203289

- Iglesias C., Martínez J., Taboada J. Automated Vision System for Quality Inspection of Slate Slabs // Computers in Industry. 99. С. 119–129. DOI: 10.1016/j.compind.2018.03.030

15.07.2024 г.