Сегодня, 27 февраля

- (Нет мероприятий)

Ближайшие мероприятия

-

10 марта - 12 марта

-

12 марта / 10:00 - 13:30

-

20 марта - 22 мартаСанкт-ПетербургВыставка «Строим загородный дом»

-

24 марта - 26 марта

-

31 марта - 03 апреляМоскваВыставка MosBuild 2026

-

13 апреля - 17 апреляСанкт-ПетербургВсероссийский жилищный конгресс 2026

Методы повышения энергоэффективности и безопасности работы децентрализованных систем теплоснабжения при их эксплуатации

М. Н. Торопов, к. т. н., заведующий лабораторией «Электропоезда и локомотивы» Российского университета транспорта (РУТ МИИТ)

Н. В. Васильев, инженер Российского университета транспорта (РУТ МИИТ)

П. П. Бегунов, к. т. н., доцент кафедры «Водоснабжение, водоотведение и гидравлика» Петербургского государственного университета путей сообщения Императора Александра I (ПГУПС)

В. Ю. Савин, инженер Российского университета транспорта (РУТ МИИТ)

Рассмотрены причины уменьшения безопасности и энергоэффективности систем теплоснабжения в централизованных и децентрализованных системах. Основное внимание уделено технологиям повышения энергоэффективности децентрализованных систем.

В транспортном комплексе (МПС СССР, ОАО «РЖД», Минтранс) на объектах централизованного водотеплоснабжения были разработаны и успешно внедрены методы ускорения химических процессов в твердой и жидкой фазе, способствующие воссозданию нормативного ВХР в системе при использовании измельченных и механически активированных веществ.

О масштабности задачи свидетельствует то, что система водотеплоснабжения и водоохлаждения оборудования МПС СССР состояла из 14 тысяч разнообразных котлов, 24 500 км сетей, включая системы подвижного состава, технологического оборудования ремонтных предприятий.

Как показал опыт, для получения положительных технико-экономических показателей эффективности эксплуатации сетей следует неукоснительно соблюдать требования нормативных документов.

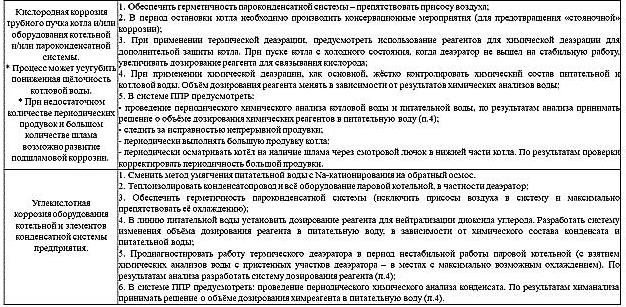

В частности, пункт 12.1 Правил технической эксплуатации тепловых энергоустановок (документ Минэнерго от 24 марта 2003 года № 115) (рис. 1) говорит об организации ВХР работы оборудования без повреждений и снижения экономичности, вызванных коррозией металла. При этом не допускается образования накипи, отложений и шлама.

Рис. 1. Пункт 12.1 Правил технической эксплуатации тепловых энергоустановок (документ Минэнерго от 24 марта 2003 года № 115)

Для выполнения этого пункта требуется осуществить комплекс мероприятий, в частности, технологии антиадгезионной защиты (уменьшения жесткости, щелочности, солесодержания, содержания железа и взвесей), а также антикоррозионной защиты.

Но вопрос-то в том, выполняется ли это на практике?

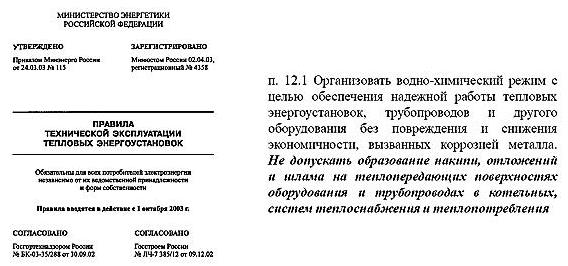

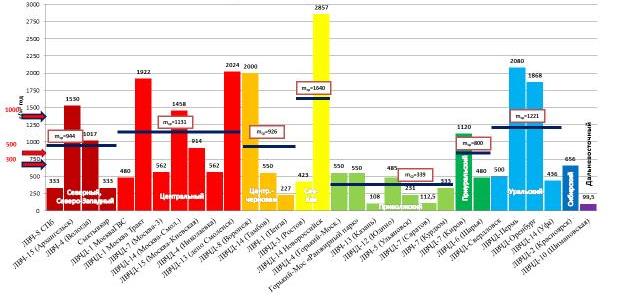

Вот фактическая картина с коррозионностью на транспортных объектах (рис. 2). Превышение параметров скорости коррозии в 2–8 раз по сравнению с аварийными значениями. Как следует из рис. 2, нет ни одного из 31 обследованного объекта, где скорость коррозии соответствует нормативным документам. В некоторых случаях превышение допустимых показателей более чем в 25 раз.

Рис. 2. Коррозионная агрессивность воды, используемой в системах водотеплоснабжения ремонтных предприятий и подвижного состава в различных регионах РФ

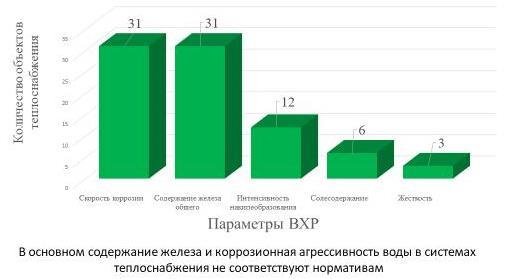

Что касается интенсивности накипеобразования. Превышение нормативов в 2–6 раз (рис. 3). Общая картина несоответствия параметров ВХР требованиям нормативов приведена на рис. 4.

Рис. 3. Интенсивность накипеобразования воды, используемой в системах водотеплоснабжения ремонтных предприятий и подвижного состава в различных регионах РФ

Рис. 4. Несоответствие фактических параметров ВХР требованиям нормативных документов на 31-м транспортном предприятии

Как следует из рис. 4, наблюдается 100%-ное несоответствие по скорости коррозии и содержанию железа, далее идут интенсивность накипеобразования, солесодержание и наконец жесткость.

Ввиду того, что меры, обусловленные в пункте 12.1, в полной мере даже при наличии водоподготовки не проводятся, состояние сетей далеко от идеала (рис. 5–8).

Рис. 5. Состояние сетей ГВС транспортного комплекса. Накипно-коррозионные отложения на поверхностях, контактирующих с водой, толщиной 5–6 мм

Рис. 6. Состояние сетей ГВС транспортного комплекса. Коррозионные повреждения с наружной стороны, подварки, забитое сечение коррозионно-накипными отложениями

Рис. 7. Внешний вид системы ГВС пассажирского депо при невыполнении требований нормативов по скорости коррозии

Рис. 8. Внешний вид системы ГВС пассажирского депо при невыполнении требований нормативов по интенсивности накипеобразования

Что же тогда говорить о децентрализованных системах?

Приведем пример. В котельной установлены два котла с общей системой питательной воды с водоподготовкой по умягчению (две ступени) дисковыми фильтрами, насосом- дозатором по корректировке PН, баками сбора конденсата и двумя расходными баками, а на линии питательной воды перед каждым котлом установлен насос-дозатор комплексоната (для химического связывания кислорода). Каждый котел работает на свой теплообменник, конденсат сливается в сборный бак, оттуда раздается в расходные баки для котла 1 и 2. Котлы паровые BOOSTER NBO-1500GD (рис. 9).

Довольно-таки жесткие требования к питательной воде (табл. 1). Обращает внимание крайне низкая допускаемая жесткость 0,02 мг/экв-л и отсутствие растворенного кислорода. При этом жесткость неподготовленной воды на объекте 8,2 мг/экв-л, а жесткость подготовленной воды — менее 0,1 мг/экв-л, но и ведь 0,09 менее 0,1, но эта величина в 4,5 раза выше допустимой. Как показали расчеты, содержание железа в питательной воде составляет 0,491–0,502 мг/л, что превышает требования завода-изготовителя. Исследования как питательной, так и котловой воды показали, что индекс Ризнера < 6, вода нестабильна и при нагревании образует накипь. И еще одно обстоятельство: расчетный срок службы десять лет, а расчетный ресурс котла 29 200 часов, то есть всего лишь 3,5 года непрерывной эксплуатации.

Таблица 1. Требования к питательной воде

| Параметры | Единицы измерения | Предельные значения | |

| питательная вода | котловая вода | ||

| рН (25 °С) | — | 6–9 | 105–11,8 |

| р-щелочность | мг СаСО3/л | — | 150–160 |

| м-щелочность | мг СаСО3/л | меньше 80 | 250–800 |

| Общая жесткость | мг-экв/л | 0,02 | 0,02 |

| Растворенного кислорода | мг/л О2 | ̴ 0 | — |

| Электрическая проводимость | μs/cm | менее 350 | менее 400 |

| Кремнезем | мг SiО2/л | менее 50 | менее 350 (150) |

| Общее количество растворенных в воде веществ TDS | мг/л | — | менее 2800 |

| Общее железо | мг/л Fe | 0,3 | — |

| Ионы хлора | мг Cl—/л | менее 50 | Менее 400 |

| Содержание нефтепродуктов (масляных примесей) | мг/л | ̴ 0 | — |

| Фосфат-ионов | мг РО4/л | — | 20–40 |

| Гидразин | мг N2Н2/л | — | 0,1–0,5 |

| Оксид серы | мг SО3—/л | — | 10–20 |

| Прозрачность по шифру | см | не менее 40 | не менее 40 |

А вот таким было состояние 1-го котла на момент заключения договора (рис. 10). В котле наблюдалось 6–7 коррозионных разрушений вблизи бетонного дна. Котел впоследствии заменили, но остался 2-й котел, какое-то время проработавший в этих условиях.

Прежде всего мы оценили коррозионную обстановку и параметры среды, по которым срабатывает автоматика. Они оказались следующими (табл. 2).

Таблица 2. Скорость коррозии и параметры среды, по которым срабатывает автоматика

| Скорость коррозии, мм/год | Электропроводимость, мксм/см | Доля конденсата в питьевой воде, % | Влажность пара, % | |

| Расходный бак котла № 1 | 1,872 | 1950 | 53 | 6,5 |

| Расходный бак котла № 2 | 0,680 | 3450 | 44 | 3,2 |

Обращает внимание различие параметров в баках.

1-й признак аварии — убегающая из бака № 1 вода заменялась конденсатом;

2-й признак — повышение влажности, снижение количества передаваемой теплоты и эрозионный износ оборудования и трубопроводов.

Учащают продувки. Кроме того, вводимый в систему комплексонат только еще больше усиливает коррозию. Из литературы известно, что неправильно выбранная доза комплексоната приводит к авариям [1].

В рекомендациях изготовителя было найдено описание причин аварий такого типа (табл. 3).

Таблица 3. Возможные причины коррозионных повреждений парового котла BOOSTER по данным завода-изготовителя

| 1 | Проскок излишнего гидрокарбоната натрия в зону температур выше +60 °С и образование угольной кислоты |

| 2 | Термическая усталость металла, возникающая от смены температур при учащенной полной продувке котла |

| 3 | Нестабильная нагрузка котла ввиду излишней частоты продувки, что объясняет наличие частиц оксида железа, которое увеличивает проводимость воды и дает преждевременный сигнал от датчика на клапан продувки |

| 4 | Наличие потенциала между котлом и «землей» (наводка или некачественное заземление) |

| 5 | Излишнее насыщение питательной воды кислородом по пути от конденсатосборника до расходного бака |

| 6 | Дно топочной камеры — бетон. В случае протечки у дна и температуры пламени у дна (в топочной камере) должны образовываться оксиды азота в смеси с водой (сильно коррозионная среда) |

| 7 | Утонение металла труб, сварных швов, вызываемое промывками котла кислотными средствами (например, Мелон ЖС) |

В рекомендациях звучит еще один совет — пользоваться существующими нормативными документами.

С целью увеличения ресурса системы, а также в первую очередь восстановления ее целостности решено использовать энергетический метод водоподготовки.

В свое время для решения поставленных железнодорожной отраслью задач была разработана природоподобная технология с использованием измельченных и механически активированных веществ [2].

Следует иметь в виду, что интерес к механическим методам ускорения химических реакций, особенно между твердыми телами в твердой и жидкой фазе, начал появляться в конце позапрошлого века. Первым ученым, уделившим значительное внимание этому вопросу, был Д. И. Менделеев [3]. За прошедшие почти полтораста лет интерес к этой задаче не иссяк. Возникло целое научное направление, которое Менделеев окрестил механохимией [4–7].

С помощью измельченных твердых тел могут быть решены разнообразные задачи, в частности, изменение структуры, ускорение твердофазных реакций и др. [5].

Известно, что физико-химические свойства кристаллов определяются наличием в них дефектов, их природой и концентрацией. При этом часть механической энергии, подводимой к твердому телу во время активации, усваивается им в виде новой поверхности линейных и точечных дефектов. Все указанные процессы происходят на границе фаз. Но в системах водотеплоснабжения процесс осложняется и наличием жидкой фазы.

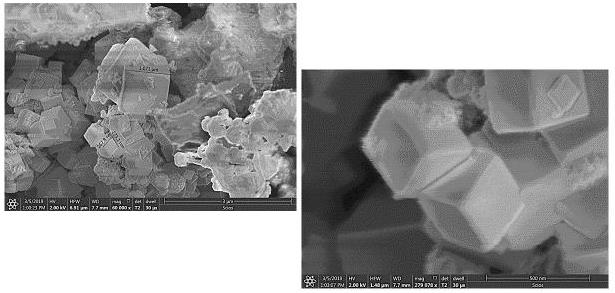

Если внести в слой раздела фаз частицы с сильным искажением кристаллических решеток (рис. 11), то есть имеющих в атомной структуре атомные и электронные вакансии, то при перемещении дефектных областей (дислокаций) на поверхности кристалла образуются дополнительные электрические поля, что позволяет при правильном подборе вещества кристалла менять направленность и скорость реакции [8]. Применяются кристаллы инертных материалов. Кристаллы имеют большой запас энергии. Мы можем рассчитывать на их работоспособность в течение 5–9 лет. Наличие блуждающих электрических полей, а также эффект стрикции объясняют причину разрыхления и разрушения отложений в области нахождения кристалла, а также причину образования защитной пленки.

Научно-исследовательских работ, подтверждающих эти тезисы, довольно-таки много [3–8].

В результате изучения ситуации был подготовлен ремонтно-восстановительный состав, который введен в систему (рис. 12). Количество состава, степень его активации, место введения определялись в соответствии со сложившейся ситуацией. Система обрабатывалась несколько раз с проведением замеров скорости коррозии через определенные промежутки времени и гидравлической промывкой системы. По существу, промывка является необходимой частью технологического процесса.

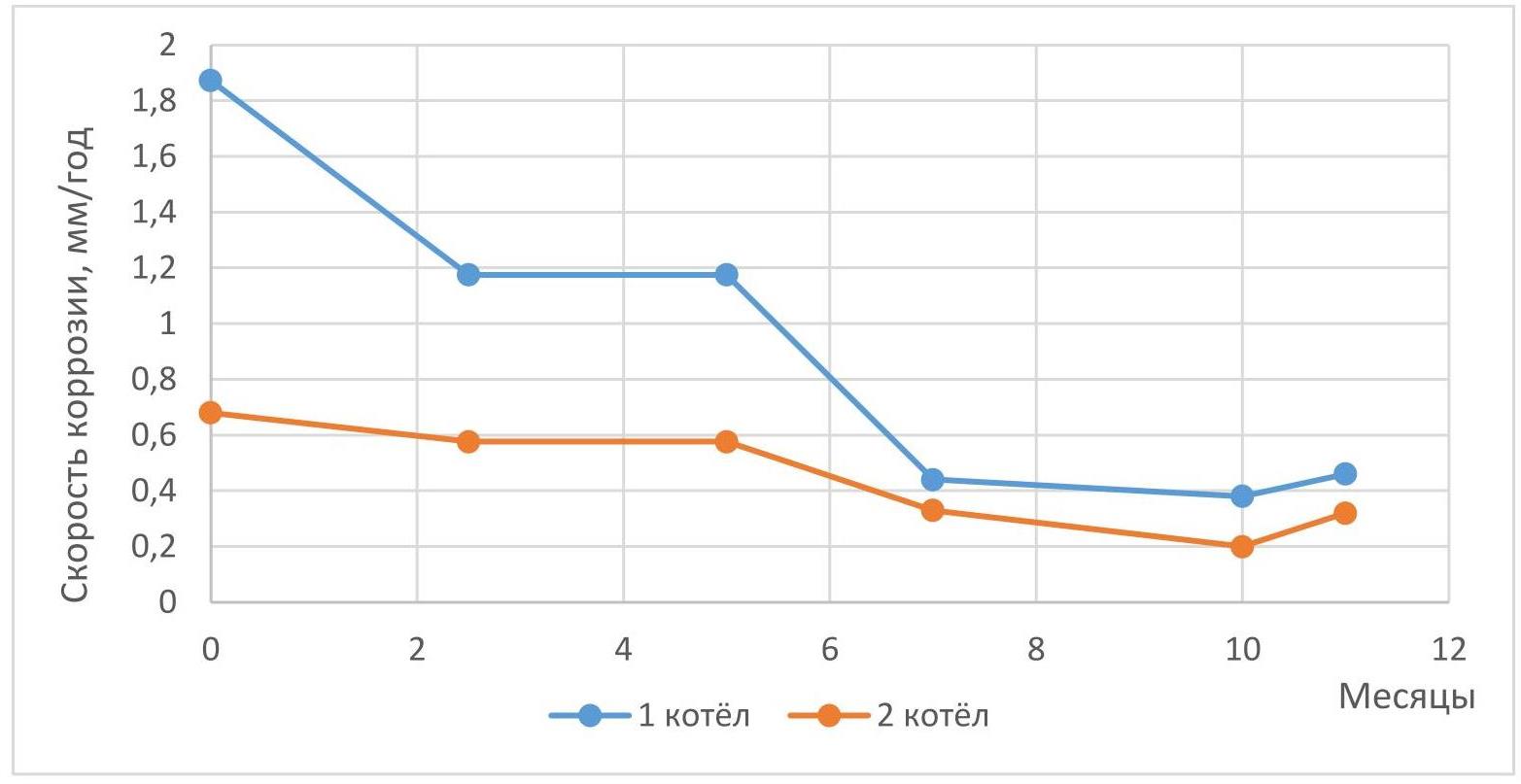

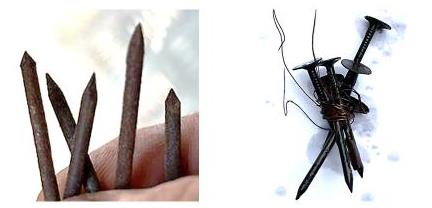

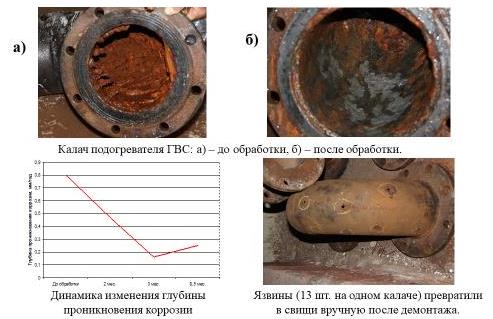

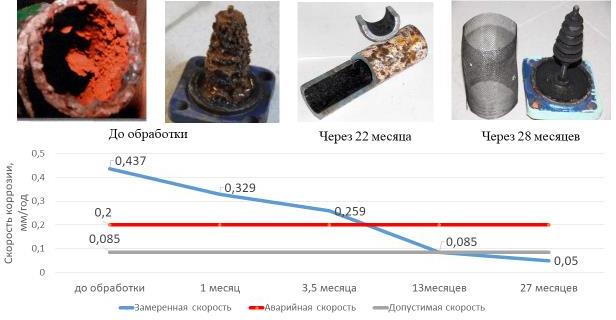

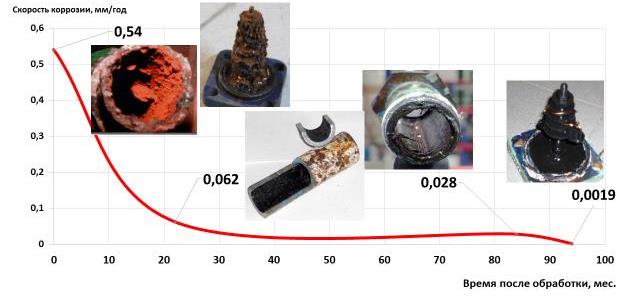

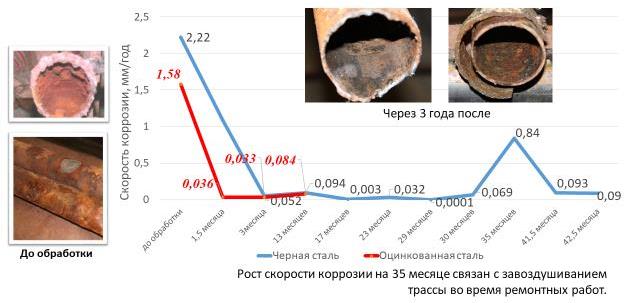

Динамика уменьшения скорости коррозии в системе представлена на рис. 13, а так выглядели образцы (рис. 14).

Как следует из рис. 14, вследствие применения ЭМВ в системе (в котлах 1 и 2) уменьшается интенсивность коррозионных процессов и значения скорости коррозии в котлах сближаются друг с другом. То же происходит и с другими параметрами. В частности, с величиной электропроводимости в системах, уровнем рН, содержанием железа. Образцы покрыты стойкой защитной пленкой черного цвета. Не происходит их заметного утонения даже в зонах их конусовидных элементов (рис. 14).

Таким же образом анализируются коррозионные процессы и на централизованных сетях. На рис. 15 представлена динамика изменения скорости коррозии на сетях Павелецкого вокзала. Первоначально она превышала аварийную в два раза. Через три месяца она снизилась до аварийной, через 13 месяцев до допустимой и продолжала снижаться. А в случае, отраженном на рис. 16, скорость коррозии снизилась в результате применения ЭМВ в 285 раз. Шло непрерывное ее снижение с 0,54 до 0,0019 мм/год. А это Рижский вокзал — снижение скорости с 2,14 до 0,05 мм/год (рис. 17).

Рис. 15. Динамика изменения скорости коррозии и общий вид элементов системы ГВС Павелецкого вокзала до и после ЭМВ

Рис. 16. Кратное уменьшение скорости коррозии в тепловых сетях РЖД в результате применения ЭМВ (в 285 раз)

Рис. 17. Динамика изменения скорости коррозии и общий вид элементов системы ГВС Рижского вокзала до и после ЭМВ

В эту схему вписывается и нестационарный объект.

Следует иметь в виду, что в случае анализа централизованных объектов проводилось изучение и динамики изменения интенсивности накипеобразования, жесткости, щелочности, солесодержания. Характер полученных кривых был аналогичен характеру кривой изменения скорости коррозии. Ввиду этого при исследовании поведения децентрализованного объекта остановились только на динамике изменения скорости коррозии.

Кроме снижения скорости коррозии, необходимо было выполнить обеспечение герметичности системы, так как второй котел длительное время проработал в условиях повышенной коррозионности.

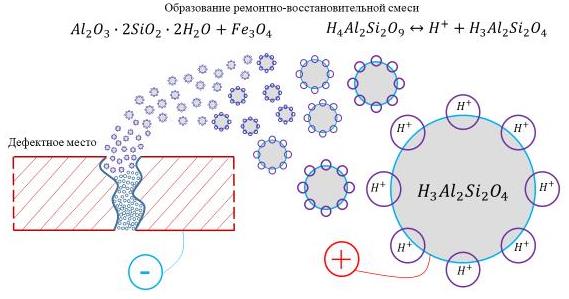

Как показали предыдущие исследования, дефектные места систем в результате введения в них энергента заполняются образовавшимся при обработке магнетитом, кристаллическая решетка которого кольматируется соединениями кремния, алюминия и ряда других элементов [9]. Слой накладывается на слой. Образуется довольно прочное соединение. Одна из разрабатываемых гипотез образования подобного соединения представлена на рис. 18.

Впервые существование такой смеси было обнаружено при обработке ЭМВ металлопластиковых трубопроводов трехкилометрового теплого пола одного из подмосковных монастырей (рис. 19). В обычных условиях без обработки подобных конгломератов не образуется. Наблюдаются лишь окислы железа низших порядков.

Рис. 19. Вид образовавшегося в результате микробиологической коррозии и ЭМВ скоагулировавшегося магнетита в металлопласте и низкозамерзающем теплоносителе

О высокой прочности подобных образований свидетельствуют их появление после ЭМВ на сильно изношенных тепловых сетях Казанского вокзала (рис. 20) — одном из самых больших вокзалов Европы. При общей протяженности сетей более 50 км в результате обработки удалось снизить скорость коррозии в 6 раз и затянуть 13 язв диаметром до 5 мм образовавшейся прочной пленкой. При демонтаже калача, чтобы убедится в прочности пленки, ее с трудом разрушили.

Образование подобной пленки при ЭМВ происходит за счет увеличения и более полного прохождения окислительно-восстановительных реакций. О полноте их прохождения при ЭМВ свидетельствует хотя бы тот факт, что у немцев в результате применения электронно-импульсной обработки слой магнетита образуется лишь сверху низших окислов, не сцепленный с металлом (рис. 21). В результате применения ЭМВ слой кольматированного магнетита прочно сцеплен с основным металлом.

Рис. 21. Преобразования ржавчины в магнетит при использовании электронных импульсов (установка Vulkan Германия)

И еще один аспект. Несмотря на медленное развитие химико-физических процессов при ЭМВ (от 5 до 12 месяцев), экономически метод целесообразен.

Вот так выглядят конструкции, контактирующие с артезианской водой, на системах охлаждения тепловозов и паровых котлов. Ввиду нестабильности воды отложения толщиной порядка 1,5 мм, состоят из двух слоев, кальциевого, прилегающего к металлу, и коррозионного, находящегося на предыдущем слое и трудноудаляемого (рис. 22). Но, несмотря на внешний вид отложений, годовая экономия на котле составила 289 тонн бурого угля (почти пять вагонов).

Рис. 22. Особенности очистки от отложений системы водоохлаждения тепловоза (парового котла) при использовании воды кальций-гидрокарбонатного класса

Что касается вышеупомянутого децентрализованного объекта.

В рекомендациях завода — изготовителя котлов BOOSTER есть такая фраза: «Несмотря, на, казалось, идеальные условия, всегда могут возникнуть непредвиденные обстоятельства. Существующая на производстве система планово-предупредительных ремонтов (ППР) позволит постоянно держать руку на пульсе и вовремя предвидеть потенциальные опасности поломки оборудования» (табл. 4).

Таблица 4. Выдержки из рекомендации к организации системы планово-предупредительных ремонтов паровой котельной на производстве

Таким ППР и является для децентрализованных систем энергетический метод водоподготовки, который без вмешательства человека позволяет справляться с возникающими трудностями в результате сопровождения работы системы.

Работа по децентрализованному объекту продолжается. Предстоит решить следующие задачи:

- получить сопоставляемые характеристики по электропроводимости и скорости коррозии в течение длительного времени в обоих котлах;

- включить в технологический цикл обработки обязательную гидравлическую промывку системы;

- провести настройку автоматики.

ЗАКЛЮЧЕНИЕ

Установлено, что в централизованных системах теплоснабжения не уделяется должного внимания фиксации и исследованию коррозионных процессов, в частности, определению скорости коррозии в системах в процессе эксплуатации, что приводит даже в условиях применения химводоподготовки, но без принятия специализированных мероприятий к ухудшению состояния (разрушению) конструкций оборудования и трубопроводов.

Подобным мероприятием является разработанный учеными-железнодорожниками энергетический метод водоподготовки (ЭМВ), основанный на введении в систему измельченных активированных составов, разрешенных Роспотребнадзором для применения в питьевой воде.

Получены первые результаты по применению энергетического метода водоподготовки для использования в качестве ППР децентрализованных систем теплоснабжения.

Установлено, что метод совместим с использованием комплексонов, но, в отличие от последних, он более экологичен и коррозионно неагрессивен.

При использовании ЭМВ кратно снижается скорость коррозии в системах, что позволит без вмешательства человека эффективно настроить в них автоматику и исключить коррозионные разрушения конструкций.

ЛИТЕРАТУРА

- Чаусов В. Ф., Савинский С. С. и др. Причина аварии — комплексон. Журнал «СОК» № 7, 2006.

- Торопов М. Н., Селиванов А. С., Васильев Н. В., Перков И. Е. Отечественная природоподобная ресурсосберегающая технология повышения энергоэффективности систем водотеплоснабжения и водоохлаждения. Промышленный транспорт XXI век, 2020, № 1–4, с. 17–26.

- Менделеев Д. И. «Основы химии», т. 1. — М. Гослитиздат, 1947. — 662 с.

- Болдарев В. В., Аввакумов Е. Г. Механохимия твердых неорганических веществ. Успехи химии. 1971, т. 40, с 1835–1856.

- Аввакумов Е. Г. Механические методы активации химических процессов. Наука. Сибирское отделение АН СССР, с. 486.

- Федоров В. В. Термодинамические аспекты прочности и разрушения твердых тел». Ташкент. ФАП, 1970, 156 с.

- Гегузин Я. Г. Диффузная зона. Наука. 1979. С. 344.

- Безрукова Я. В., Донской В. И. и др. Особенности процессов релаксации электрических зарядов в гидотированных силикатах. Технические возможности. СПбГУ. Наука и образование, 2012, 3-2, с. 51–56.

Скачать PDF-версию статьи «Методы повышения энергоэффективности и безопасности работы децентрализованных систем теплоснабжения при их эксплуатации»