Сегодня, 5 июля

- (Нет мероприятий)

Ближайшие мероприятия

-

10 июля - 12 июля

-

10 июля - 12 июля

-

26 сентября / 10:00 - 18:00

-

13 октября - 17 октября

-

21 октября - 23 октября

-

11 ноября - 14 ноября

Как обеспечить положительные технико-экономические показатели применения ЭМВ на тепловых сетях

М. Н. Торопов, заведующий лабораторией Российского университета транспорта (РУТ МИИТ)

В статье представлены рекомендации по обеспечению положительного технико-экономического эффекта на тепловых сетях в результате применения природоподобной технологии — энергетического метода водоподготовки (ЭМВ). Проанализирован материал по динамике изменения скорости коррозии, содержанию железа и взвесей в воде, а также экономии теплоты характерных объектов транспортного комплекса при сроках наблюдения за системами от двух до девяти лет после применения ЭМВ.

Возникает вопрос: а какие моменты следует учитывать при расчете экономической эффективности от внедрения нового метода в дополнение к существующим нормативным документам.

Во-первых, приборный контроль расхода топливно-энергетических ресурсов (ТЭР) и других показателей. Но как раз полного приборного контроля, учитывающего обязательные для теплоэнергетики технико-экономические показатели, на ряде производств не существует.

Во-вторых, учет федеральных нормативных документов. Мы имеем дело не с котелками для нагрева воды, а со сложным оборудованием, отнесенным по Постановлению Правительства РФ от 10.031999 № 263 к опасным производственным объектам, для которых утверждены обязательные требования промышленной безопасности, гарантирующие и экономичность эксплуатации объекта. Все взаимосвязано.

В соответствии с п. 1.1 «Правил технической эксплуатации тепловых энергоустановок» (Приказ Минэнерго от 24 марта 2003 года № 115, далее — «Правила») [1] устанавливаются требования технической эксплуатации, в том числе паровых и водяных тепловых сетей всех назначений. То есть указанные «Правила» напрямую распространяются и на тепловые сети транспортного комплекса. Следует учитывать также «Правила устройства и безопасной эксплуатации паровых и водогрейных котлов», утвержденных постановлением Госгортехнадзора РФ от 11.06.2003 № 88 (далее —Госгортехнадзор) [2] и методические указания по оценке интенсивности внутренней коррозии в тепловых сетях РД 153-34.1.17.465-00 (далее — РД) [3].

- Федеральные нормативные документы на техническую эксплуатацию тепловых сетей. Реальное применение в транспортном комплексе и фактическое состояние тепловых сетей

В соответствии с п. 12.1 «Правил» следует «Организовать водно-химический режим с целью обеспечения надежной работы … трубопроводов и другого оборудования без повреждения и снижения экономичности, вызванных коррозией металла. Не допускать образование накипи, отложений и шлама на теплопередающих поверхностях оборудования и трубопроводах в … системах теплоснабжения и теплопотребления».

Для выполнения п. 12.1 в сетях необходимо осуществлять комплекс мероприятий, включающих в себя технологии антиадгезионной защиты (уменьшение жесткости, щелочности, солесодержания, содержания железа и взвесей в сетевой воде), а также технологии антикоррозионной защиты.

Существует ошибочное мнение, что традиционная химводоподготовка (ХВП) со всем этим справляется. А зачем тогда тратить лишние деньги? Посмотрим, что происходит на самом деле, и обратимся к нормативным документам. В них предъявлены жесткие требования к параметрам водно-химического режима (ВХР) (табл. 1).

Таблица 1. Требования нормативных документов к качеству воды для теплоэнергетики и их учет на практике

| ? | ? | + | ? | ? |

| Интенсивность накипеобразования. П. 12.14 «Правил» | Солесодержание. П. 8.3 Госгортехнадзор | Жесткость. П. 8.3 Госгортехнадзор | Содержание соединений железа. П. 8.2 Госгортехнадзор | Скорость коррозии. РД 153-34.1-17.465-00 |

Как показал опыт, существующая ХВП способствует уменьшению только жесткости, а все остальное остается под вопросом (табл. 1). Используемая на объектах теплоэнергетики вода либо соответствует этим требованиям, либо нет.

При правильном использовании ХВП несколько уменьшается скорость коррозии. Но как быть, если нет деаэраторов, если в целях экономии не догревают воду до положенной температуры, способствующей выделению из нее газов. К тому же известно, что умягченная вода более коррозионна, чем обычная водопроводная.

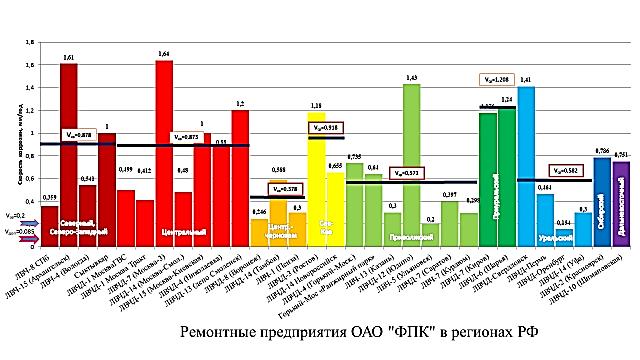

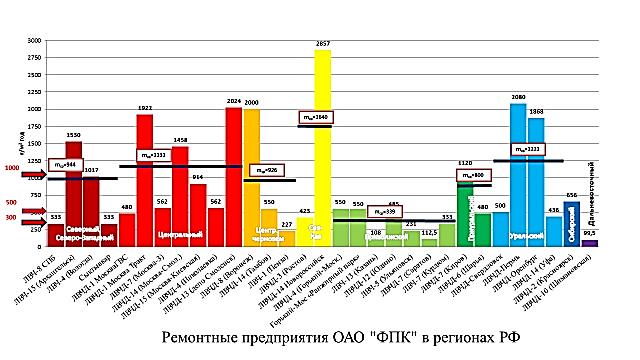

Вот фактическая картина, характеризующая истинное положение дел с коррозией на транспортных объектах (рис. 1).

Рис. 1. Коррозионная агрессивность воды, используемой в системах водотеплоснабжения ремонтных предприятий и подвижного состав в различных регионах РФ

Как следует из рис. 1, нет ни одного из 31 обследованного объекта, где скорость коррозии соответствует нормативным документам. Налицо превышение допустимых ее значений (0,085 мм/год) в некоторых случаях более чем в 25 раз.

Несколько лучше дело обстоит с интенсивностью накипеобразования (рис. 2).

Рис. 2. Интенсивность накипеобразования воды, используемой в системах водотеплоснабжения ремонтных предприятий и подвижного состава в различных регионах РФ

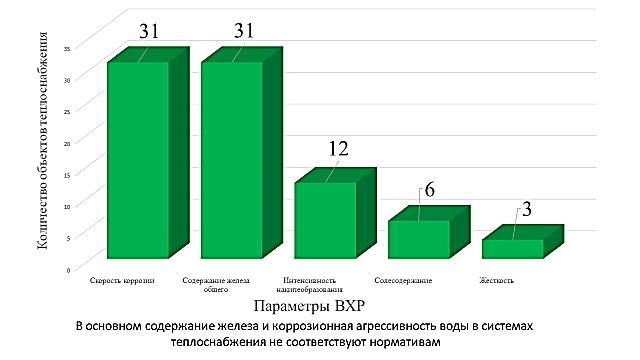

Общая картина несоответствия параметров ВХР требованиям нормативов приведена на рис. 3.

Рис. 3. Несоответствие фактических параметров ВХР требованиям нормативных документов на 31 транспортном предприятии

Как следует из рис. 3, на всех исследуемых объектах качество воды не соответствует нормативным документам по скорости коррозии и содержанию железа. Далее идут интенсивность накипеобразования, солесодержание и наконец — жесткость.

Ввиду того, что меры, обусловленные п. 12.1, в полной мере не проводятся, состояние сетей далеко от идеала (рис. 4–7).

Рис. 4. Состояние сетей ГВС транспортного комплекса. Накипно-коррозионные отложения на поверхностях, контактирующих с водой, толщиной 5–6 и более мм

Рис. 5. Состояние сетей ГВС транспортного комплекса. Коррозионные повреждения с наружной стороны, подварки

Рис. 6. Сквозные язвенные повреждения: хомут на корпусе подогревателя ГВС и подварка «свища» на трубопроводе ГВС

Если не срабатывает ХВП, необходимо для выполнения п. 12.1 искать другие способы, что «Правилами» не возбраняется, а рекомендуется. Но тогда и другой финансовый расклад (табл. 2).

Таблица 2. Статьи затрат по совершенствованию традиционных методов водоподготовки

| Ежегодная антикоррозионная обработка | min 30 тыс. руб/м3 |

| Деаэрационная установка (монтаж плюс стоимость самой установки) | Порядка 1,0 млн руб. |

| Средства на обезжелезивающие установки при работе со скважинной, артезианской водой | Минимум

2–3 млн руб. |

| Средства на закупку дополнительного катионита | |

| Средства на оборудование узлов учета отпускаемой теплоты | |

| Средства на гидравлическую промывку | |

| Средства на приобретение и установку грязевиков, шламоуловителей | |

| Средства на единовременную замену трубопроводов, арматуры и оборудования* | От 1,5 до 7,0 млн руб/км |

| ИТОГО НА ОБЪЕКТ | 3–7 млн руб. |

| * Гарантированный срок эксплуатации 25 лет при Vкор = 0,085 мм/год, при скоростях коррозии 1,18÷1,41 мм/год — 2–3 года. | |

При этом следует иметь в виду, что использование пластиковых (металлопластиковых) трубопроводов проблемы не решит [4].

Для обеспечения п. 12.1 «Правил» при технической эксплуатации тепловых сетей целесообразно следовать п. 6.2.47, а именно: «В водяных тепловых сетях и на конденсатопроводах осуществлять систематический контроль за внутренней коррозией трубопроводов путем анализа сетевой воды и конденсата, а также по индикаторам внутренней коррозии, установленным в наиболее характерных точках тепловых сетей (на выводах от источника теплоты, на концевых участках, в нескольких промежуточных узлах). Проверка индикаторов внутренней коррозии осуществляется в ремонтный период».

П. 6.2.47 в тепловых сетях транспортного комплекса также не выполняется.

Но как можно планировать антиадгезионные и антикоррозионные мероприятия, не зная состояния дел с ВХР и внутренней коррозией?

Также в соответствии с п. 6.2.37 «…при выявлении местного утонения стенки на 10% проектного (первоначального) значения эти участки подвергают повторному контролю в ремонтную кампанию следующего года. Участки с утонением стенки трубопровода на 20% и более подлежат замене…».

Но, исходя из анализа фактической коррозионности воды при реальных скоростях коррозии (от 0,2 до 2,2 мм/год) без проведения антикоррозионной обработки, необходимо заменить до 80% изношенных трубопроводов уже через 3–7 лет после ввода их в эксплуатацию.

В соответствии с п. 6.2.17 «Правил» «Трубопроводы тепловых сетей до пуска их в эксплуатацию после монтажа, капитального или текущего ремонта с заменой участков трубопроводов подвергаются очистке:

— водяные сети в закрытых системах теплоснабжения и конденсатопроводы — гидропневматической промывке;

— водяные сети в открытых системах теплоснабжения и сети горячего водоснабжения — гидропневматической промывке и дезинфекции (в соответствии с санитарными правилами) с последующей повторной промывкой питьевой водой. Повторная промывка после дезинфекции производится до достижения показателей качества сбрасываемой воды, соответствующих санитарным нормам на питьевую воду.

О проведении промывки (продувки) трубопроводов необходимо составить акт».

При осмыслении этого пункта следует иметь в виду, что ЭМВ по сути является особым видом ремонта тепловых трасс [5]. Для очистки систем от разрушенных коррозионных и солевых отложений целесообразно проводить их промывку в соответствии с п. 6.2.37. Следует также иметь в виду, что без проведения антикоррозионной и антиадгезионной обработки систем гидропневматическая промывка не всегда эффективна, а в некоторых случаях опасна для самих систем.

Выбор ЭМВ в тепловых сетях обусловлен результатами глубокого изучения ВХР объектов теплоснабжения и целесообразностью экономии высоких материальных и технических затрат (от 3 до 7 млн рублей на объект) в случае использования традиционных методов водоподготовки [5].

- Некоторые технико-экономические результаты использования

ЭМВ на тепловых сетях транспортного комплекса

В данном разделе рассматриваются некоторые характерные случаи использования ЭМВ на сетях теплоснабжения объектов транспортного комплекса, в частности, динамика: изменения ВХР, скорости коррозии и внешнего вида систем при сроках их наблюдения от двух до девяти лет [7–11].

- Тепловые сети Павелецкого вокзала

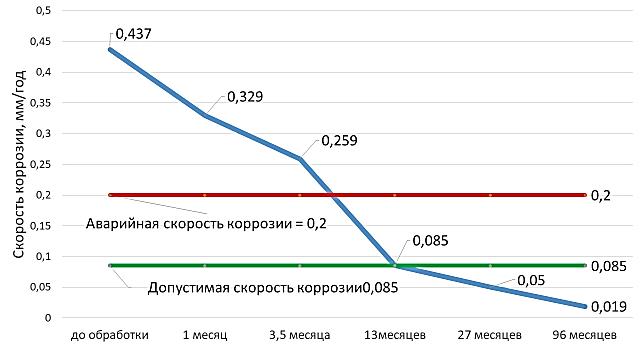

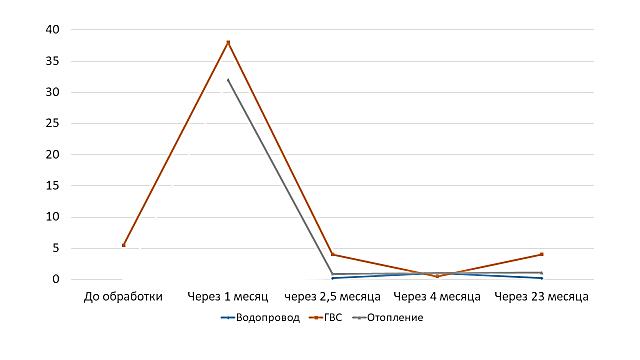

Так, на рис. 8 приведена динамика изменения скорости коррозии в течение 27 месяцев после применения ЭМВ на сетях ГВС одного из обследованных объектов.

Рис. 8. Динамика изменения скорости коррозии в течение 27 месяцев после применения ЭМВ на сетях ГВС Павелецкого вокзала

Как следует из рис. 8, скорость коррозии до обработки превышала аварийные значения более чем в два раза. Через три месяца после ЭМВ она снизилась до аварийной, через 13 месяцев — до допустимой (0,085 мм/год) и продолжала снижаться.

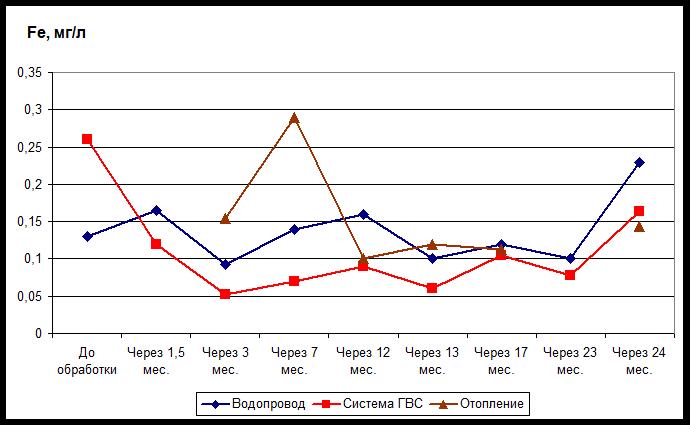

Подобная динамика развития скорости коррозии хорошо коррелируется с динамикой изменения ВХР (рис. 9–10).

Так, содержание железа в воде ГВС и отопления в течение 1,5–7 месяцев превышало его содержание в водопроводной воде, затем резко снизилось и на 40–50% стала ниже, чем в водопроводной воде, находясь на уровне 0,05–0,1 мг/л.

То же произошло и с взвесями. В начале резкий их рост, вследствие очистки системы от отложений, а затем их минимальное содержание в системе в течение двух лет наблюдения.

Динамика изменения внешнего вида тепловых сетей приведена на рис. 11.

Рис. 11. Общий вид трубопроводов и магнитных шламоуловителей (МШО) в различное время до и после обработки

2.2. Сети отопления багажного отделения Павелецкого вокзала

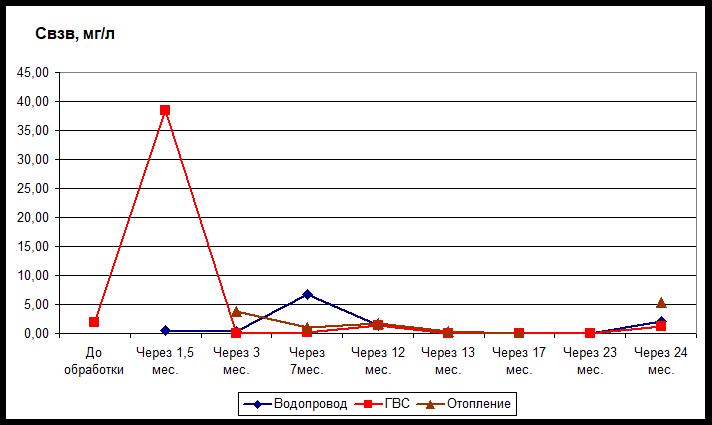

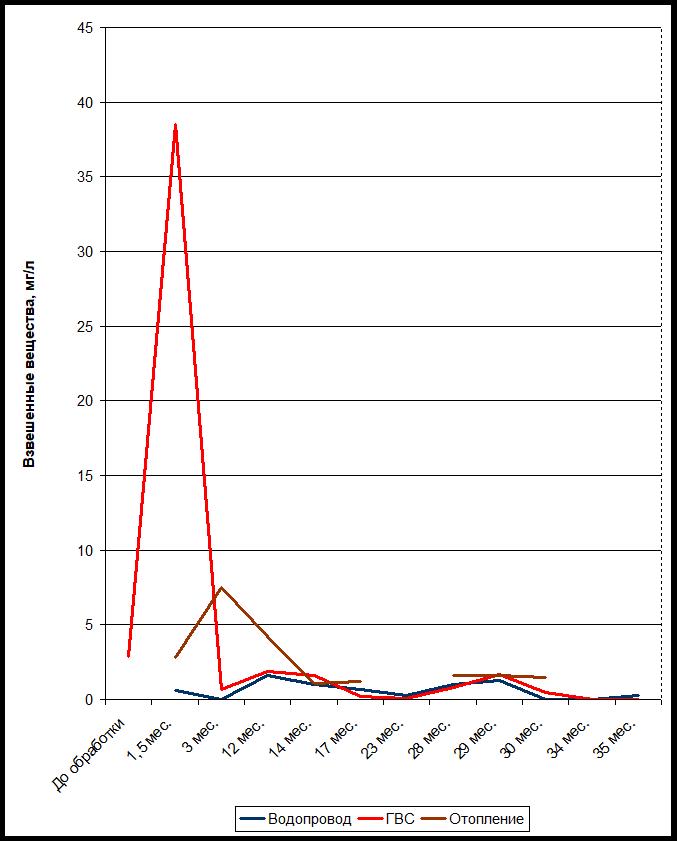

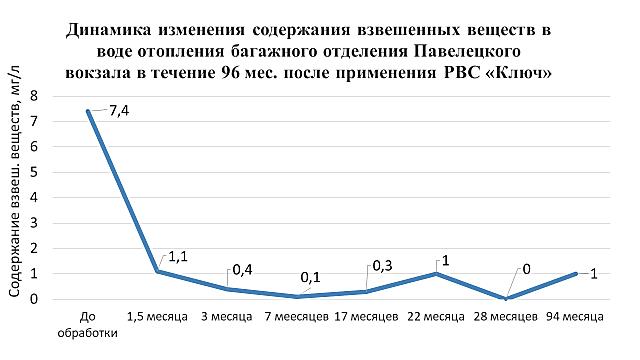

На рис. 12–14 приведена динамика изменения: скорости коррозии, содержания взвешенных веществ и железа в течение 94 месяцев после ЭМВ, а также внешний вид трубопроводов (рис. 15).

Рис. 12. Динамика изменения скорости коррозии в системе отопления багажного отделения Павелецкого вокзала в период с 25.11.2007 по 16.09.2015

Рис. 13. Динамика изменения содержания взвешенных веществ в воде системы отопления багажного отделения Павелецкого вокзала в течение 94 месяцев после обработки

Рис. 14. Динамика изменения содержания железа в воде системы отопления багажного отделения Павелецкого вокзала в течение 94 месяцев после обработки

Как следует из рис. 12–14, после ЭМВ наблюдается уменьшение скорости коррозии в 285 раз, содержание взвесей — в 7 раз, железа в 7,3 раза.

Рис. 15. Общий вид трубопроводов системы отопления багажного отделения Павелецкого вокзала до и через 94 месяца после обработки. Скорость коррозии — 0,0019 мм/год (~ 2 мкм/год)

2.3. Сети ГВС Рижского вокзала г. Москвы

Основным отличием состояния сетей Рижского вокзала от Павелецкого — в пять раз большие скорости коррозии (2,22 мм/год вместо 0,437 мм/год), что обусловлено большей коррозионностью воды в системе вокзала. На рис. 16–17 представлена динамика: изменения скорости коррозии, содержания взвешенных веществ через 42 месяца после ЭМВ; на рис. 18 — состояние сильно изношенных сетей через три года после проведенной ЭМВ.

Рис. 16. Динамика изменения скорости коррозии в трубах из черной и оцинкованной стали сетей ГВС Рижского вокзала в течение 42,5 месяца после обработки. Повышение скорости коррозии через 35 месяцев обусловлено завоздушиванием сети во время ремонта

2.4. Тепловые сети пассажирского вагонного депо Москва-3

Основным отличием воды в депо от представленных ранее объектов является высокое содержание общего железа в сетях — 7 мг/л, что более чем в 23 раза превышает ПДК и почти в 13 раз его содержание в воде на Павелецком вокзале. На рис. 19–20 приведена динамика изменения внешнего вида сетей после ЭМВ, на рис. 21–22 — динамика изменения содержания железа и взвесей в воде через 23 месяца после ЭМВ.

Рис. 19. Состояние поверхностей системы ГВС пассажирского вагонного депо: а) до обработки; б) после обработки (через 22 месяца); в) после обработки (через 60 месяцев)

Рис. 20. Состояние поверхностей системы отопления пассажирского депо: а) до обработки; б) после обработки (через 69 месяцев)

Рис. 22. Изменение содержания взвешенных веществ в тепловых сетях пассажирского вагонного депо Москва-3

- Как обеспечить положительные технико-экономические показатели применения ЭМВ на тепловых сетях транспортного комплекса

Как показал опыт, для достижения положительных экономических результатов необходимо выполнить три условия:

— в процессе эксплуатации системы обеспечить стабильный ВХР, соответствующий нормативам и гарантирующий минимально возможную толщину отложений на поверхностях, контактирующих с жидкостью;

— кратно уменьшить скорость коррозии в системе;

— обеспечить экологичную очистку системы от разрушенных накипно-коррозионных отложений.

Продолжительность выполнения этих условий зависит от интенсивности улучшения качества воды в процессе применения ЭМВ (параметров ВХР, скорости коррозии, степени загрязненности накипно-коррозионными отложениями) и составляет порядка 6–18 месяцев в зависимости от особенностей эксплуатации конкретных сетей.

Для получения стабильных результатов необходимо сопровождение системы, которое к тому же заложено в п. 6.2.47 «Правил». Это обеспечит совместно с применением ЭМВ безнакипную работу оборудования в течение всего срока его эксплуатации при минимальной коррозионности водной среды.

Виды экономического эффекта от применения метода на тепловых сетях следует разбить на две группы.

Сокращение затрат на текущий и капительный ремонт трубопроводов ввиду кратного уменьшения скорости коррозии и интенсивности накипеобразования (толщины накипно-коррозионных отложений на поверхностях, контактирующих с водой).

Например, Рижский вокзал. Скорость коррозии уменьшилась с 2,2 мм/год до 0,05 мм/год (в 44 раза). Тогда у сильно изношенных трасс (с износом более 20%) технологически оправданно повышается ресурс эксплуатации. Новые стальные трубы при подобных скоростях коррозии могут прослужить как минимум 50–70 лет.

При кратном уменьшении скорости коррозии, получении стабильного ВХР изменяется подход к проведению ремонтных работ — от единовременной замены всех трубопроводов к выборочно-поэтапной. Это значительно сократит расходы и улучшит качество ремонта. Следует учитывать, что даже после замены 2/3 всего объема обработанных трубопроводов на новые энергетический потенциал, образующийся при ЭМВ, переносится и на замененные участки.

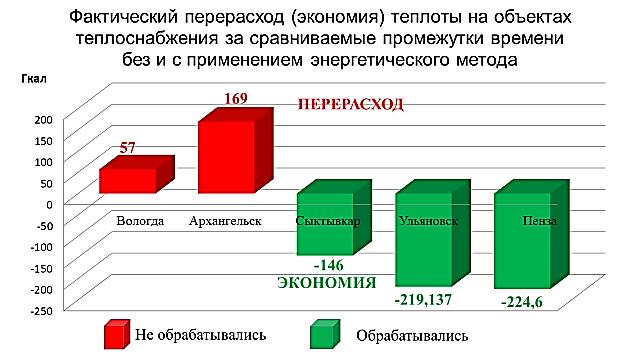

В результате работ, проводимых на теплотрассах, оснащенных тепловыми счетчиками (Сыктывкар, Ульяновск, Пенза), существенно сократилось потребление теплоты после обработки. Это связано с очисткой систем от накипно-коррозионных отложений и уменьшением температуры рециркулирующих трубопроводов. Полученный эффект сравнивался с системами отопления объектов, в которых обработка не проводилась (рис. 23).

Рис. 23. Фактический перерасход (экономия) теплоты на объектах теплоснабжения ОАО «ФПК» за сравниваемые промежутки времени без и с применением ЭМВ

Важнейшей технологической характеристикой сетей отопления считается их способность к охлаждению теплоносителя, поступающего из внешней тепловой сети. Если система обеспечивает перепад температур на тепловом вводе, предусмотренный графиком регулирования теплоснабжения, то это свидетельствует об эффективном использовании тепловой энергии. Но, по расчетам специалистов, только у 17% потребителей в стране степень охлаждения теплоносителя соответствует нормативным значениям [12].

Для получения положительных результатов необходимо соблюдение мер по сохранности теплоизоляции. Следует иметь в виду, что если тепловой изоляции нет, то необходимо представить технико-экономическое обоснование на ее отсутствие (п. 6.1.32 «Правил технической эксплуатации тепловых установок»).

Не обладая данными по динамике ВХР, скорости коррозии, внешнего вида тепловых сетей, а зачастую и приборным учетом выработанной и потребленной теплоты, сделать достоверные выводы об экономической эффективности метода невозможно.

В этом суть и целесообразность сопровождения перспективной технологии.

ЗАКЛЮЧЕНИЕ

Как показал опыт, для достижения положительных экономических результатов на тепловых сетях при использовании ЭМВ целесообразно выполнить три условия:

— в процессе эксплуатации системы обеспечить стабильный ВХР, соответствующий нормативам, гарантирующий минимально возможную толщину отложений на поверхностях, контактирующих с жидкостью;

— кратно уменьшить скорость коррозии в системе;

— обеспечить очистку системы от продуктов разрушенных накипно-коррозионных отложений, не допуская их образования в течение всего срока эксплуатации систем.

Скачать PDF-версию статьи «Как обеспечить положительные технико-экономические показатели применения ЭМВ на тепловых сетях»