Сегодня, 12 февраля

- 10:00-18:00 НовосибирскСибирская строительная неделя

Ближайшие мероприятия

-

10 февраля - 13 февраляНовосибирскСибирская строительная неделя

-

16 февраля - 19 февраля

-

10 марта - 12 марта

-

20 марта - 22 мартаСанкт-ПетербургВыставка «Строим загородный дом»

-

24 марта - 26 марта

-

31 марта - 03 апреляМоскваВыставка MosBuild 2026

Многоцелевые технологии энергоресурсосбережения и повышения надежности систем теплоснабжения

Автор:

Л. И. Волков, директор департамента антикоррозионной защиты ООО «ТЭК ПРОМГУПП»

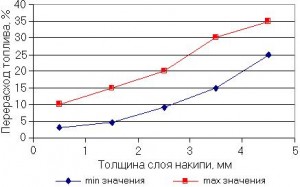

Как известно, образующиеся накипь и шламовые отложения на теплообменных поверхностях котлов и теплообменников приводят к снижению их тепловой производительности, повышению расхода топлива (рис. 1), увеличению температурного напора и, как следствие, к повреждению конструкций котлов. Отложения шлама и накипи в трубах систем теплоснабжения, кожухотрубных и пластинчатых теплообменниках, широко используемых в системах теплоснабжения, приводят к увеличению их гидравлического сопротивления и значительному снижению интенсивности теплопередачи.

Актуальность этой проблемы весьма существенна и отображена в пятой и шестой Рамочных программах Евросоюза с выделением до 2 млрд евро в год на решение изложенных проблем.

Все известные методы (более 40 методов) снижения и предотвращения образования накипи и отложений на металлических поверхностях оборудования в основном направлены на воздействие различными способами на рабочие жидкости, при этом оставляя неизменными поверхностные свойства металла, имеющего отрицательный заряд, что, в некоторой степени, снижает эффективность использования химической обработки воды как теплоносителя.

Таким образом, задачей предотвращения (или количественного снижения) сцепления кристаллических зародышей с поверхностью металла является подготовка поверхности металла, иначе ее модификация, т. е. изменение поверхностных свойств, обеспечивающих отсутствие или значительное снижение возникновения отрицательных зарядов вследствие ионизации поверхностных функциональных групп.

Исходная вода, используемая в теплоэнергетике, по ряду причин имеет большой набор коррозионно-активных примесей — от минеральных солей до органических соединений.

При работе теплоэнергетического оборудования эти примеси выделяются в твердую фазу как в виде накипи (отложения на поверхностях теплоэнергетического оборудования: котлы, теплообменники, трубопроводы тепловых систем и т. д.), так и в виде шлама, способствующих снижению эксплуатационных показателей функционирования систем теплоснабжения.

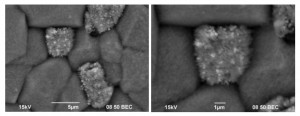

Движущей силой процесса кристаллизации является пресыщение, т. е. превышение фактической концентрации кристаллизующегося вещества над его равновесной концентрацией в данных условиях. Кристаллизация включает две стадии: образование кристаллических зародышей (рис. 2) и их рост до видимого размера. Скорость кристаллизации в целом лимитируется скоростью зародышеобразования.

Кристаллы карбоната кальция, выступающие в роли зародыша агломерата (активный центр), имеют размер менее 0,1 мкм, а сами агломераты 5–40 мкм.

Сцепление кристаллических зародышей с поверхностью металла обусловлено наличием электростатических сил. Со временем слой отложений уплотняется и упрочняется, формируя вышесказанные негативные последствия.

Скорость карбонатного накипеобразования возрастает в зависимости от жесткости исходной воды и времени работы теплообменного оборудования.

В случае модификации поверхности молекулами поверхностно-активных веществ (ПАВ) и обеспечении ее гидрофобного (водоотталкивающего) состояния граница раздела твердое тело/жидкость будет обеспечивать наличие электростатического отталкивающего взаимодействия между поверхностью металла и ионами Ca2+ и CO32+.

Основой технологического процесса является многократно апробированная и достаточно хорошо изученная технология консервации теплоэнергетического оборудования с использованием пленкообразующих аминов, дополненная возможностью использования водной эмульсии модифицирующих аминосодержащих комплексов (ВЭМАК).

Основополагающим химическим реагентом (до 94–96%), входящим в состав водной эмульсии модифицирующих аминосодержащих комплексов (ВЭМАК), является октадециламин стеариновый технический (С18Н37NН2), высокой степени очистки.

Октадециламин является поверхностно-активным, пленкообразующим веществом из разряда высших алифатических аминов.

Октадециламин относится к реагентам, применение которых одобрено и разрешено к использованию FDA/USDA и международной организацией World Assosiation of Nuklear Operation (WANO). Водная эмульсия модифицирующих аминосодержащих комплексов (ВЭМАК) имеет все сертификационные документы, экспертное заключение и свидетельство государственной регистрации России, позволяющие ее применение в теплоэнергетическом оборудовании и системах теплоснабжения.

Для усиления моющих свойств эмульсии ВЭМАК и увеличения прочностных свойств молекулярной адсорбционной пленки, формируемой на внутренних поверхностях теплоэнергетического оборудования и трубопроводных систем теплоснабжения, в состав аминосодержащих комплексов включен ряд неионогенных поверхностно-активных веществ (ПАВ) нового поколения. Промышленные испытания водной эмульсии ВЭМАК при консервации теплоэнергетического оборудования выявили достаточно высокие ее моющие свойства, особенно для карбонатных и железооксидных отложений на поверхностях труб.

Согласно действующему СанПиН № 4630-88, основной составляющий ВЭМАК химический реагент — октадециламин — относится к IV (наименее опасному) классу опасности с разрешенным ПДК = 0,03 мг/л для водоемов санитарно-бытового и ПДК = 0,01 мг/л для рыбохозяйственного использования.

Использование эмульсии ВЭМАК для модифицирования поверхностных свойств металла труб теплоэнергетического оборудования и систем теплоснабжения обусловлено ее свойством, вытесняя влагу, образовывать на поверхности металлов неразрывную гидрофобную (несмачиваемую) молекулярную пленку, которая практически полностью нивелирует влияние карбонатного индекса водного теплоносителя, который существенно влияет на процесс накопления эксплуатационных отложений.

При этом молекулы ВЭМАК, являясь поверхностно-активными, проникают под все виды уже имеющихся отложений, разрушая их на мельчайшие частицы, каждая из которых, в свою очередь, также обволакивается молекулярной пленкой. В дальнейшем эти частицы, не слипаясь между собой, перемещаются с током воды в виде взвеси, оседая в грязевиках, застойных зонах, выносясь из системы вместе с водой при продувках и протечках. В результате все поверхности, контактирующие с эмульсией ВЭМАК, модифицированы, постоянно защищены от коррозии, при этом непрерывно ведется «мягкая» отмывка всего контура.

ВЭМАК не вступает в реакцию с металлами, обеспечивая сохранность оборудования.

Предлагаемый физико-химический метод (МАК-технология) модификации (изменение поверхностных свойств металла) внутренних поверхностей труб систем теплоснабжения АБК был применен на одном из структурных предприятий ЗАО «Мособлэнергогаз». Целью технологических работ являлось:

- Мягкая отмывка внутренней поверхности труб и отопительных приборов системы теплоснабжения АБК ЗАО «Мособлэнергогаз» от накопившихся эксплуатационных отложений методом их разрыхления с последующим удалением.

- Создание модифицированной гидрофобной внутренней поверхности труб системы теплоснабжения для снижения скорости образования новых отложений и уменьшения гидравлического сопротивления при транспорте теплоносителя, а также надежной коррозионной защиты металла от всех видов коррозии.

Для реализации МАК-технологии использовалась мобильная установка, которая была включена последовательно в трубопроводную систему теплоснабжения АБК, куда также были установлены образцы-свидетели, имеющие загрязненность внутренней поверхности свыше 0,32 г/см2 (по данным ФГБУ ЦЛАТИ).

По количественному и качественному составу отложения на исходных образцах включали в себя следующие компоненты (см. табл. 1):

Таблица 1

| № пп. | Определяемый показатель | Результат измерений, мг/кг |

| 1. | Кальций | 1986,0 |

| 2. | Магний | 397,2 |

| 3. | Железо | 9436,2 |

| 4. | Медь | 818,6 |

| 5. | Хлориды | 2818,7 |

| 6. | Карбонаты | 2862,0 |

Эмульгатор-дозатор установки использовался для приготовления горячей эмульсии ВЭМАК и ее дозирования в систему теплоснабжения.

На протяжении всего технологического процесса выполнялся физико-химический контроль температурного режима и концентрацией ВЭМАК в технологическом контуре (см. табл. 2).

Таблица 2

| № пп. | Дата/время | Концентрация ВЭМАК, мг/дм3 | Температура теплоносителя, 0С | |

| 1. |

2.

3.

4.

5.

6.

7.20.09.16/17 ч. 30 м.

21.09.16/ 09 ч. 00 м

21.09.16/ 13ч. 00 м

21.09.16/ 16 ч. 30 м

22.09.16/9 ч. 30 м.

22.09.16/13 ч. 00 м.

22.09.16/16 ч. 20 м. 17,32

10,22

8,95

8,15

7.65

7,00

7,00 65

71

61

67

68

64

67

Стабилизация концентрации ВЭМАК в технологическом контуре обозначила окончание процесса формирования защитной молекулярной пленки поверхностно-активных веществ аминного комплекса на внутренней поверхности труб системы теплоснабжения (рис. 4).

Количественный и качественный состав отложений, оставшихся после мягкой отмывки, включал в себя: (см. табл. 3):

Таблица 3

| № п.п. | Определяемый показатель | Результат измерений, мг/кг |

| 1. | Кальций | 400,0 |

| 2. | Магний | 200,0 |

| 3. | Железо | 6679,5 |

| 4. | Медь | 906,2 |

| 5. | Хлориды | 1420,0 |

| 6. | Карбонаты | 2400,0 |

Исходные загрязненные образцы труб и образцы труб после обработки по МАК-технологии были исследованы специалистами независимой сертифицированной химической лаборатории Восточного отдела ФГБУ ЦЛАТИ по ЦФО для определения степени мягкой отмывки и коррозионной стойкости сформированной молекулярной пленки поверхностно-активных веществ аминного комплекса на внутренней поверхности труб.

Пониженная степень мягкой очистки поверхности труб обусловлена заниженным температурным режимом и малым временем проведения технологических работ по причине ограниченных возможностей в имеющихся условиях.

Гидрофобность поверхности образцов труб определялась визуально методом набрызгивания воды на модифицированную внутреннюю поверхность. Вода по внутренней поверхности образцов труб скатывалась каплями, оставляя сухой поверхность, что подтвердило ее гидрофобность.

Коррозионная стойкость определялась по методике Всероссийского теплотехнического института ВТИ.

Сущность метода оценки прочности, сформированной на поверхности образцов молекулярной пленки аминосодержащих комплексов, заключалась в нанесении на поверхность металла небольших количеств специально выбранных химических реагентов, интенсифицирующих процессы коррозии.

В результате химической реакции происходит изменение окраски нанесенного раствора.

Испытуемые образцы показали высокую коррозионную стойкость и степень прочности сформированной на их поверхности молекулярной пленки ВЭМАК, что является гарантией предотвращения сцепления кристаллических зародышей коррозионно-активных веществ, находящихся в теплоносителе, с поверхностью металла, а также надежной защиты внутренней поверхности металла теплосети от проникновения из теплоносителя на поверхность металла кислорода, углекислоты, хлоридов, сульфатов и других коррозионно-активных соединений.

Таким образом, гидрофобизация поверхностей теплообмена и их частичная отмывка от ранее сформировавшихся отложений с последующим ограничением темпа их роста обеспечивают повышение эксплуатационной надежности и эффективности (энергоресурсосбережения) теплоэнергетического оборудования.

Из всего многообразия известных способов очистки теплообменных поверхностей оборудования и систем теплоснабжения в основном используются относительно недорогие химические способы очистки, которые базируются на взаимодействии применяемых для очистки оборудования реагентов с элементами, входящими в состав отложений. Однако подавляющее большинство применяемых реагентов характеризуются значительной агрессивностью по отношению к конструкционным материалам. По этой причине при осуществлении химических очисток стремление добиться максимального удаления отложений вступает в явное противоречие с необходимостью обеспечения сохранности поверхностей (недопущение утонения стенок, локального обезуглероживания, наводораживания, концентрации в микропорах хлоридов при использовании соляной кислоты и др.).

В настоящее время, учитывая возраст эксплуатируемого оборудования, становится актуальным применение предлагаемой технологии «щадящей» очистки теплоэнергетического оборудования.

Особенностью модифицирующих аминосодержащих комплексов является способность предварительно разрыхлять и отслаивать скопившиеся отложения и коррозионно-активные соединения с последующим их удалением продувками, что обуславливает очистку поверхностей оборудования практически от всех составляющих (железа, меди, цинка, различных солей кремнекислоты и многочисленных силикатов, органических веществ и т. д.).

Наиболее легко в первую очередь удаляются пористые и рыхлые отложения: гематит, карбонаты и др. Моющий эффект при использовании аминосодержащих комплексов сопровождается выводом из поверхностных трещин и пор хлоридов, сульфатов и других коррозионно-активных соединений.

В случае сильного загрязнения поверхностей (сотни грамм на 1 м2) применяется двухэтапная очистка. При этом на первом этапе («щадящая отмывка») используются эффективные моющие композиции в составе аминосодержащих комплексов, при этом в раствор переводится до 70% от общего количеств отложений.

На втором этапе оставшиеся отложения удаляются в совокупности с модификацией теплообменной поверхности оборудования. Модифицированная теплообменная поверхность в виде мономолекулярного слоя адсорбированных аминосодержащих комплексов, которые переходят в слой поверхностных химических соединений с металлом, гидрофобна (несмачиваема), обеспечивает значительное снижение скорости образования новых эксплуатационных отложений, в том числе за счет смещения в положительную сторону электродного потенциала поверхности металла (эффект деполяризационной пассивации).

Предлагаемые способы защиты теплообменных поверхностей эффективно используются и при консервации теплоэнергетического оборудования.

Как известно, большинство разработанных ранее способов консервации касаются прежде всего защиты от коррозии при простоях пароводяных трактов паровых котлов и водяных трактов водогрейных котлов на срок от нескольких суток до трех месяцев. Действующие руководящие материалы по консервации более детально проработаны для котельного оборудования и менее — для турбинного и вспомогательного оборудования.

Учитывая особую актуальность консервации в условиях длительного простоя большого парка энергооборудования, традиционные способы защиты (консервации) не в полной мере решают данную проблему, особенно если в это время проводятся ремонтные работы, связанные с вскрытием оборудования.

В этой связи перспективным способом является консервация с использованием аминосодержащих комплексов (МАК-технология), поскольку этот метод характеризуется следующими показателями:

— надежной защитой от всех видов коррозии (коэффициент защиты 70–93%) на срок более трех лет с возможностью нескольких пусков и остановов оборудования без повторной консервации;

— возможностью проведения поузловой консервации (котел, турбина, конденсатно-питательный тракт) или в целом всего оборудования и трубопроводов пароводяного контура энергетической установки;

— сохранением коррозионно-защитного эффекта при вскрытии оборудования, его опорожнении и под слоем воды;

— обеспечением частичного удаления отложений и продуктов коррозии с защищаемых поверхностей;

— отсутствием необходимости специальной подготовки оборудования к пуску (расконсервация), при этом значительно сокращается время достижения режимных показателей пуска;

— экологической безопасностью применяемых реагентов.

МАК-технология обеспечивает консервацию энергетического оборудования «на ходу» перед его остановом без необходимости монтажа дополнительного оборудования и схем и обеспечивает значительно меньшие финансовые затраты по сравнению с другими известными способами консервации.

Сравнение результатов такой оценки показало, что превышение затрат на реализацию консервации, например, турбин различной мощности, с помощью осушенного и подогретого воздуха по сравнению с МАК-технологией составляет: для турбин Р-25-90 — в 3 раза; ПТ-60-130 — в 18 раз, ПТ-135-130 — в 53 раза.

Таблица 4

| Отношение затрат на консервацию котлоагрегатов различными способами к затратам на консервацию с применением МАК-технологии | |||||

| Производитель-ность котлов, т\ч | Способ консервации | ||||

| МАК | гидразинная обработка при пониженных параметрах | гидразинная выварка | поддержа-ние избыточ-ного давления | паровод-кислород-ная обработка | |

| 100–160 | 1 | 5,74 | 13,10 | 15,76 | — |

| 420 | 1 | 9,03 | 19,94 | 2,37 | 1,48 |

Модифицирование поверхностей трубопроводов, насосов и другого оборудования с использованием водной эмульсии ВЭМАК позволяет кардинальным образом менять условия течения транспортируемых сред.

Суть модификации заключается в формировании на металлических поверхностях молекулярных слоев аминосодержащего комплекса и гидрофобизации функциональных поверхностей трубопроводов и оборудования, что позволяет значительно снизить гидравлическое сопротивление (до 40% по данным НИУ «МЭИ») и, соответственно, снизить затраты энергии на привод перекачивающих насосов.

Предпусковая (послемонтажная) очистка и молекулярная пассивация внутренних поверхностей пароводяного тракта энергоблоков без монтажа дополнительных схем и оборудования

В процессе предпусковых очисток теплоэнергетического оборудования и энергоблоков, как известно, применяются растворы ингибированных органических и минеральных кислот.

При химической очистке кислотными растворами коррозия котельных сталей (сталь 20, 12Х1МФ, 16ТНМ и др.) достигает значительных величин.

Для химических очисток кислотными растворами требуется значительное количество труб, масса которых для энергоблоков 100–300 МВт составляет 200–350 т. Химическая очистка проводится примерно за 5–7 суток с большими трудозатратами на монтаж и демонтаж труб и оборудования.

Разработана принципиально новая технология предпусковой очистки пароводяного тракта энергоблоков, основанная на использовании аминосодержащих комплексов в виде специального состава ВЭМАК. Очистке подвергаются все поверхности нагрева котла, ПНД, ПВД и др. оборудование, входящее в пароводяной тракт энергоблока.

Проведение технологических работ по предпусковой очистке пароводяного контура энергоблока не требует дополнительного монтажа (демонтажа) специальных схем, но требует послемонтажную готовность котлоагрегата для проведения его парового опробования, которое проводится сразу после окончания очистки, без останова котельного агрегата.

Выполненная по МАК-технологии послемонтажная очистка котла и оборудования пароводяного тракта имеет следующие преимущества:

— не требуется монтажа и демонтажа дополнительных трубопроводов, арматуры и др. оборудования, как, например, для предпусковой кислотной промывки;

— предпусковая очистка по МАК-технологии обеспечивает полную санацию внутренней поверхности труб поверхностей нагрева и всего пароводяного тракта, т. е. удаление (вымывание) возможных коррозионно-агрессивных веществ;

— сформированная в процессе предпусковой очистки гидрофобная молекулярная пленка обеспечивает надежную защиту от атмосферной коррозии всего пароводяного тракта энергоблока и внутренних поверхностей нагрева котла на длительный период (более трех лет) вне зависимости — заполнено оборудование водой или нет;

— предпусковая очистка по МАК-технологии обеспечивает оперативную стабилизацию водно-химического режима при пуске энергоблока;

— гарантирует экологическую чистоту.

Выводы

Повышение эффективности производства энергии является приоритетным направлением в энергетике. Условия, в которых находятся элементы паровых и водогрейных котлов, трубопроводы воды, пара и конденсата во время эксплуатации, чрезвычайно разнообразны, поэтому наиболее эффективными технологиями могут быть многоцелевые и универсальные технологии, направленные на увеличение надежности и эксплуатационного ресурса функциональных поверхностей теплоэнергетического оборудования и тепловых сетей.

Скачать статью в pdf-формате: Многоцелевые технологии энергоресурсосбережения и повышения надежности систем теплоснабжения