Сегодня, 27 февраля

- (Нет мероприятий)

Ближайшие мероприятия

-

10 марта - 12 марта

-

12 марта / 10:00 - 13:30

-

20 марта - 22 мартаСанкт-ПетербургВыставка «Строим загородный дом»

-

24 марта - 26 марта

-

31 марта - 03 апреляМоскваВыставка MosBuild 2026

-

13 апреля - 17 апреляСанкт-ПетербургВсероссийский жилищный конгресс 2026

Энергоэффективная, экологичная технология повышения надежности ресурса систем водотеплоснабжения

М. Н. Торопов, заведующий лабораторией РУТ (МИИТ)

И. Е. Перков, старший научный сотрудник АО «ВНИИЖТ»

П. П. Бегунов, доцент кафедры «Водоснабжение, водоотведение и гидравлика» СПбГУПС

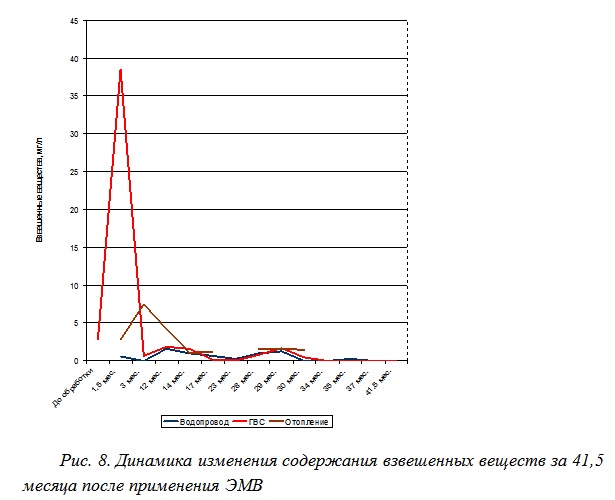

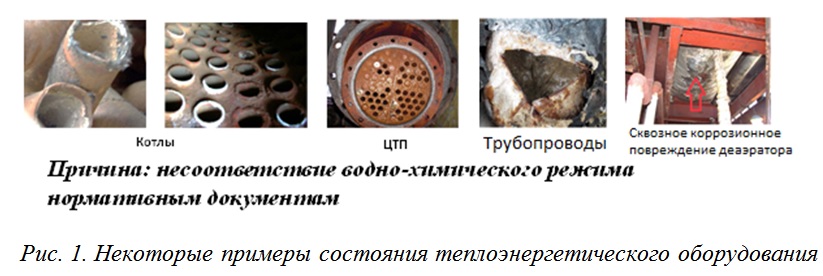

Система водотеплоснабжения МПС СССР включала в себя 7000 котельных (14 000 паровых и водогрейных котлов), 24 500 км тепловых и водопроводных сетей, включая системы водотеплоснабжения, водоохлаждения подвижного состава (33 000 пассажирских и специальных вагонов, более 10 000 локомотивов и технологическое оборудование 89 ремонтных заводов и несколько сотен ремонтных депо). Одной из основных проблем этих систем были коррозия и накипно-коррозионные отложения (рис. 1).

Система водотеплоснабжения МПС СССР включала в себя 7000 котельных (14 000 паровых и водогрейных котлов), 24 500 км тепловых и водопроводных сетей, включая системы водотеплоснабжения, водоохлаждения подвижного состава (33 000 пассажирских и специальных вагонов, более 10 000 локомотивов и технологическое оборудование 89 ремонтных заводов и несколько сотен ремонтных депо). Одной из основных проблем этих систем были коррозия и накипно-коррозионные отложения (рис. 1).

Причина подобных явлений — несоответствие водно-химического режима (ВХР) в этих системах нормативным документам. А так как внедрение новых разработанных нами технологий шло на огромных территориях, ориентированных на железные дороги, то удалось определить и некоторые параметры ВХР на них (рис. 2).

Скорость коррозии на некоторых объектах превышала аварийные значения (0,2 мм/год) в 1,3–8,0 раза, интенсивность накипеобразования на некоторых из них превышала нормативы в 2–6 раз. Толщина отложений варьировалась от 2 до 12 и более мм. К тому же на некоторых объектах отсутствовали деаэраторы, были неисправны ВПУ. В целях экономии недогревали воду до температур, соответствующих выделению из нее газов.

Скорость коррозии на некоторых объектах превышала аварийные значения (0,2 мм/год) в 1,3–8,0 раза, интенсивность накипеобразования на некоторых из них превышала нормативы в 2–6 раз. Толщина отложений варьировалась от 2 до 12 и более мм. К тому же на некоторых объектах отсутствовали деаэраторы, были неисправны ВПУ. В целях экономии недогревали воду до температур, соответствующих выделению из нее газов.

Известно, что теплопроводность накипно-коррозионных отложений составляет от 0,1 до 3,0 вт/м2∙0С при теплопроводности трубной стали 55 вт/м2∙0С. То есть они уменьшают теплопередачу и теплоотдачу трубной стали в 18,3–550 раз, обуславливая тем самым перерасход ТЭР при эксплуатации систем, значительно уменьшая их надежность и ресурс.

Известно, что теплопроводность накипно-коррозионных отложений составляет от 0,1 до 3,0 вт/м2∙0С при теплопроводности трубной стали 55 вт/м2∙0С. То есть они уменьшают теплопередачу и теплоотдачу трубной стали в 18,3–550 раз, обуславливая тем самым перерасход ТЭР при эксплуатации систем, значительно уменьшая их надежность и ресурс.

Для приведения качества воды в системах в соответствие с нормативами разработан энергетический метод водоподготовки (ЭМВ). Метод основан на использовании электрических полей веществ, применяемых при изготовлении специальных ремонтно-восстановительных составов, для управления направленностью физико-химических процессов при разрушении накипно-коррозионных отложений (при их наличии) и создания защитной пленки на поверхности. В качестве ингредиентов составов используют инертные материалы, разрешенные для очистки питьевой воды и прошедшие дополнительную активацию. Под активацией подразумевается увеличение энтальпии и площади эффективной поверхности. Никакие химически активные элементы в методе не используются. Обработка одноразовая на срок не менее 5–7 лет.

Для приведения качества воды в системах в соответствие с нормативами разработан энергетический метод водоподготовки (ЭМВ). Метод основан на использовании электрических полей веществ, применяемых при изготовлении специальных ремонтно-восстановительных составов, для управления направленностью физико-химических процессов при разрушении накипно-коррозионных отложений (при их наличии) и создания защитной пленки на поверхности. В качестве ингредиентов составов используют инертные материалы, разрешенные для очистки питьевой воды и прошедшие дополнительную активацию. Под активацией подразумевается увеличение энтальпии и площади эффективной поверхности. Никакие химически активные элементы в методе не используются. Обработка одноразовая на срок не менее 5–7 лет.

Применение ЭМВ происходит на работающем объекте без вывода его из эксплуатации. Разработанная методика обработки обеспечивает мелкодисперсное разрушение накипно-коррозионных отложений, что в сочетании со своевременной гидравлической промывкой контура исключает забивание системы продуктами разрушенных отложений. При этом новых отложений на поверхности не образуется вследствие получения низкой адгезии частиц отложений к материалу конструкции. При сбросе продуктов разрушенных отложений в канализацию предельное содержание загрязняющих веществ находится в соответствии с санитарными нормами. На поверхности, в том числе и не покрытой отложениями, образуется тонкая, плотная, прочная защитная пленка, соответствующая по своим физико-механическим свойствам таковым у основного металла. Она способствует и затягиванию мелких дефектов на поверхности систем. За счет вышеуказанных явлений, а также мелкодисперсной коагуляции взвеси в объеме охладителя или теплоносителя обеспечивается

Применение ЭМВ происходит на работающем объекте без вывода его из эксплуатации. Разработанная методика обработки обеспечивает мелкодисперсное разрушение накипно-коррозионных отложений, что в сочетании со своевременной гидравлической промывкой контура исключает забивание системы продуктами разрушенных отложений. При этом новых отложений на поверхности не образуется вследствие получения низкой адгезии частиц отложений к материалу конструкции. При сбросе продуктов разрушенных отложений в канализацию предельное содержание загрязняющих веществ находится в соответствии с санитарными нормами. На поверхности, в том числе и не покрытой отложениями, образуется тонкая, плотная, прочная защитная пленка, соответствующая по своим физико-механическим свойствам таковым у основного металла. Она способствует и затягиванию мелких дефектов на поверхности систем. За счет вышеуказанных явлений, а также мелкодисперсной коагуляции взвеси в объеме охладителя или теплоносителя обеспечивается  автоматическое регулирование параметров ВХР, даже при отказе от традиционной химводоподготовки. Положительные стабильные результаты при использовании ЭМВ обеспечиваются адресным применением того или иного состава в зависимости от состояния как самого теплоносителя (охладителя), так и системы. Учитываются и интенсивность накипеобразования, коррозионная агрессивность среды, то есть параметры, активно влияющие на процессы снижения надежности и ресурса эксплуатации. Окупаемость указанных технологических мероприятий находится в пределах 9–15 месяцев. Химический состав воды, отсутствие водоподготовки, износ трубопроводов и оборудования на объекте теплоснабжения не являются препятствием для ЭМВ.

автоматическое регулирование параметров ВХР, даже при отказе от традиционной химводоподготовки. Положительные стабильные результаты при использовании ЭМВ обеспечиваются адресным применением того или иного состава в зависимости от состояния как самого теплоносителя (охладителя), так и системы. Учитываются и интенсивность накипеобразования, коррозионная агрессивность среды, то есть параметры, активно влияющие на процессы снижения надежности и ресурса эксплуатации. Окупаемость указанных технологических мероприятий находится в пределах 9–15 месяцев. Химический состав воды, отсутствие водоподготовки, износ трубопроводов и оборудования на объекте теплоснабжения не являются препятствием для ЭМВ.

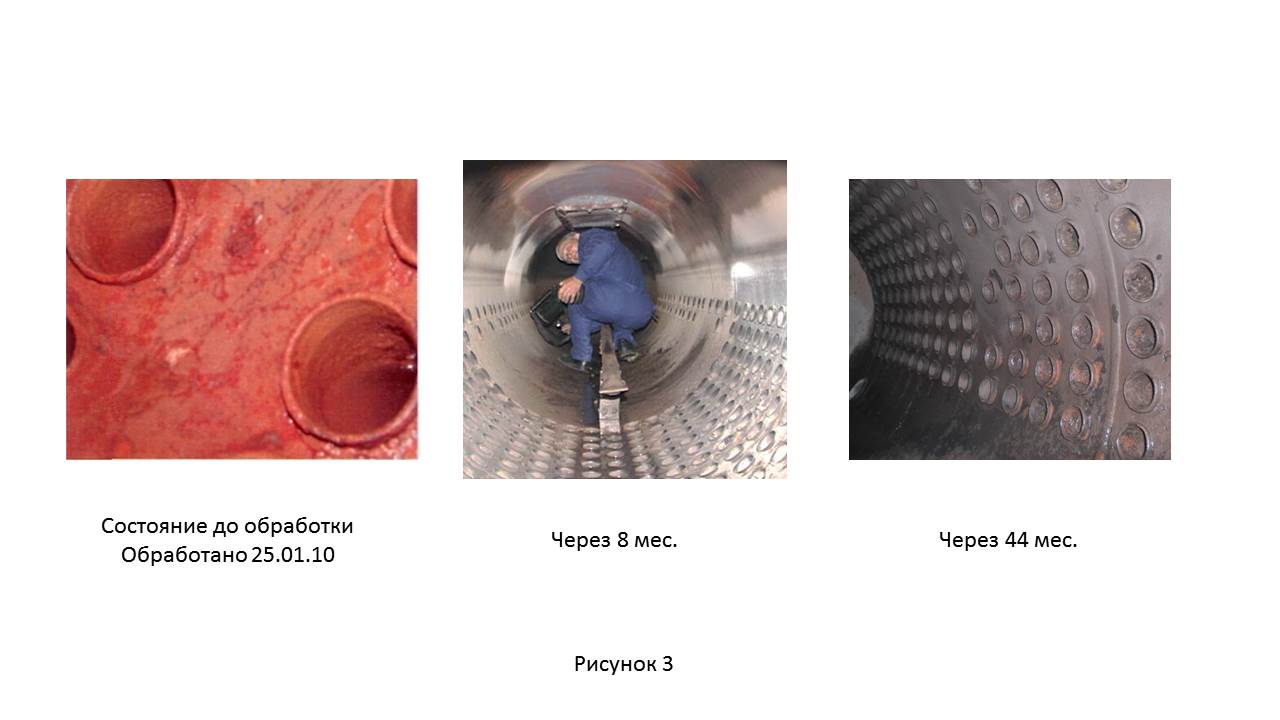

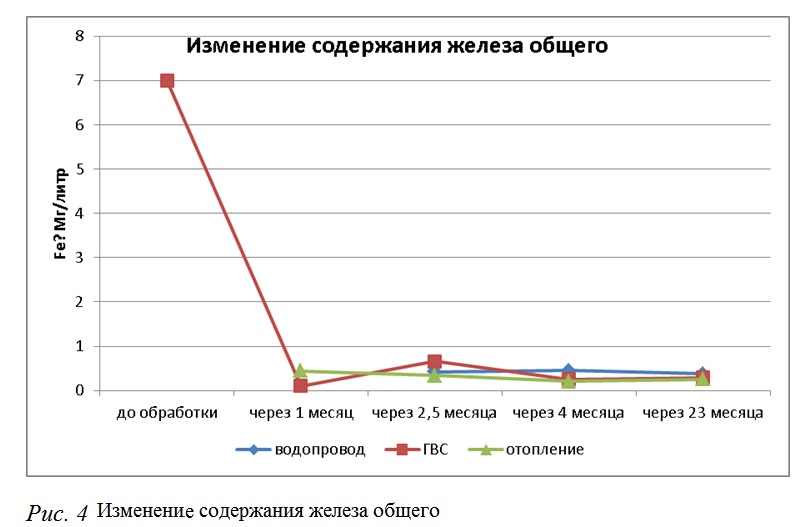

— На объекте не работает деаэратор, практически отсутствует химводоподготовка (ХВП), содержание взвесей в воде 150–200 мг/л, скорость коррозии 1,64 мм/год, при аварийных 0,2 мм/год, содержание железа 7,0 мг/л при ПДК = 0,3 мг/л. Все параметры после применения ЭМВ приведены в норму. Наблюдение за объектом продолжалось в течение 4 лет (рис. 3, 4).

— На объекте хорошо налажена ХВП, тем не менее солесодержание в 3,0 раза превышает допустимые значения, скорость коррозии почти в 2,0 раза выше аварийных значений. Обработана ЭМВ система ГВС (48 м3) и котловой контур (40 м3).

— На объекте хорошо налажена ХВП, тем не менее солесодержание в 3,0 раза превышает допустимые значения, скорость коррозии почти в 2,0 раза выше аварийных значений. Обработана ЭМВ система ГВС (48 м3) и котловой контур (40 м3).

За счет организации сопровождения ВХР депо и коррекционных обработок скорость коррозии в системе теплоснабжения приведена в соответствие нормативным документам.

Значительно уменьшились мутность и содержание железа в котловой воде. Мутность — с 37,4 до 14,6 мг/л. Содержание железа — с 1,07 до 0,464 мг/л.

Значительно уменьшились мутность и содержание железа в котловой воде. Мутность — с 37,4 до 14,6 мг/л. Содержание железа — с 1,07 до 0,464 мг/л.

В 2014–15 гг. проведены комиссионные внутренние осмотры поверхностей питательного бака деаэратора, парового котла (2 осмотра) и бака-аккумулятора системы ГВС (рис. 5).

По сравнению с базовым 2011 годом экономия ТЭР за период с 01.01.2013 г. по июль 2015 года составила 531,173 тонны мазута. Данный результат получен за счет очистки системы от накипно-коррозионных отложений и приведения параметров ВХР системы в соответствие федеральным нормативным документам при проведении обработки и сопровождении.

По сравнению с базовым 2011 годом экономия ТЭР за период с 01.01.2013 г. по июль 2015 года составила 531,173 тонны мазута. Данный результат получен за счет очистки системы от накипно-коррозионных отложений и приведения параметров ВХР системы в соответствие федеральным нормативным документам при проведении обработки и сопровождении.

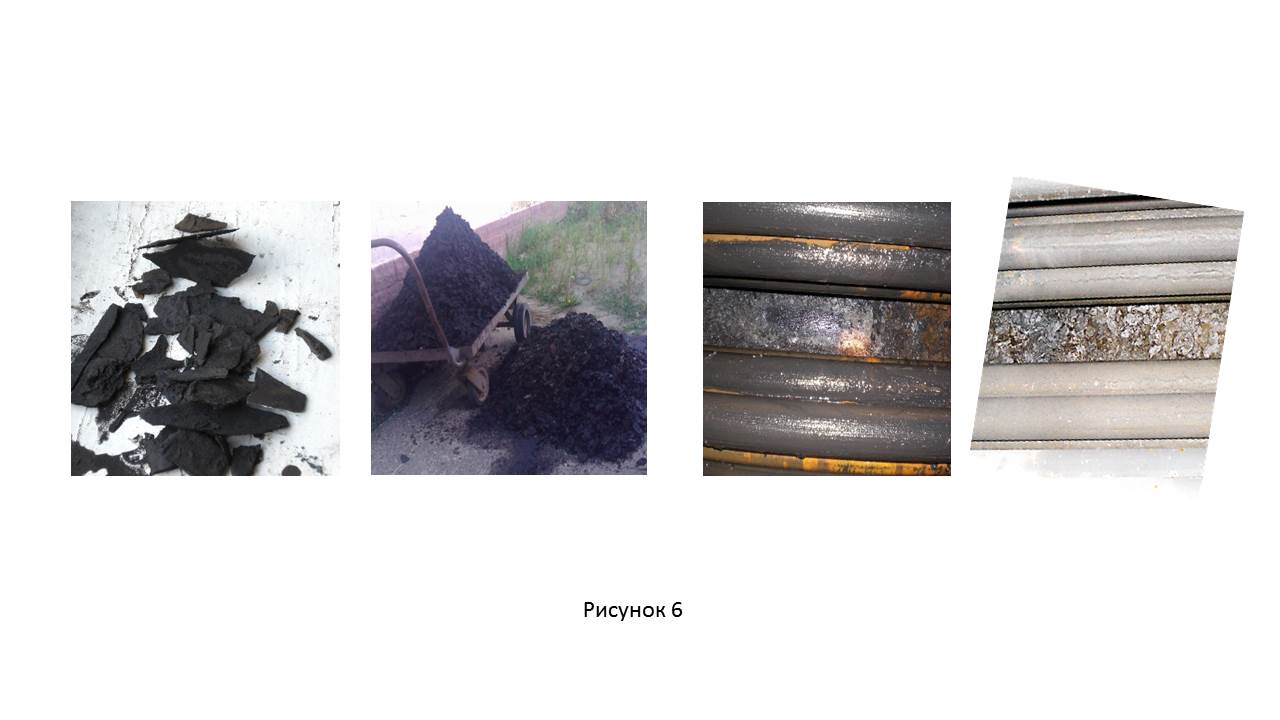

— На рис. 6 приведен пример очистки наружной поверхности жаровых труб водогрейного котла от отложений с помощью ЭМВ. Из котла выведено порядка 350 кг разрушенного нагара.

Основные статьи экономии по котельным:

— Удешевление процесса водоподготовки за счет замены ХВП ЭВМ. В отличие от ХВП при ЭМВ в рамках одной технологии все регламентируемые параметры ВХР приводятся в соответствие нормативам.

— Удешевление процесса водоподготовки за счет замены ХВП ЭВМ. В отличие от ХВП при ЭМВ в рамках одной технологии все регламентируемые параметры ВХР приводятся в соответствие нормативам.

— Уменьшение затрат ТЭР (удельного расхода) на 9–20% за счет увеличения теплоотдачи конструкций.

— Сокращение затрат ввиду кратного уменьшения скорости коррозии на ремонт оборудования и перекладку трубопроводов.

— Уменьшение водопотребления и водоотведения ввиду ликвидации утечек.

— Уменьшение выбросов вредных веществ в атмосферу.

— Уменьшение расхода электроэнергии на транспортировку теплоносителя.

В результате обработки и сопровождения сетей ГВС и отопления получены следующие результаты.

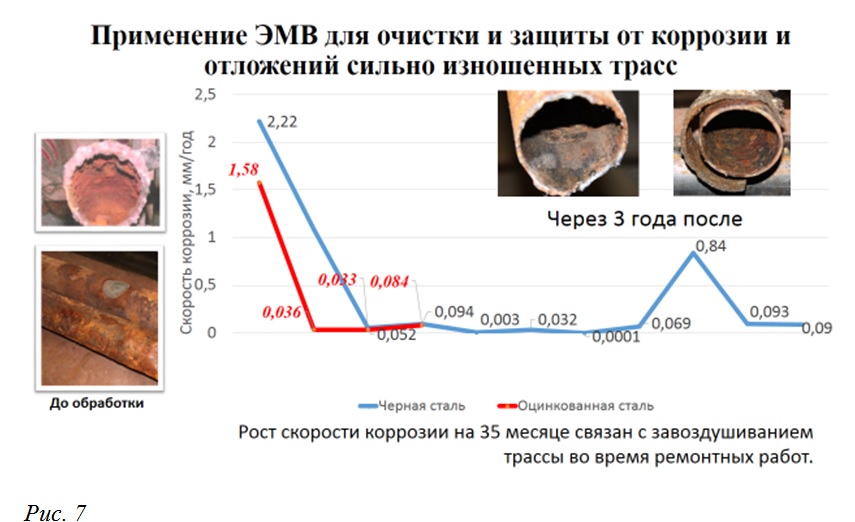

Первый пример. Скорость коррозии до обработки превышала аварийную в 11 раз. Сильно утоненные трубопроводы с толщиной отложений 3–5 мм.

В результате ЭМВ за счет кратного уменьшения скорости коррозии (в 30–40 раз) технологически обоснованно повысился ресурс эксплуатации даже сильно изношенных трубопроводов. За все время наблюдения (4 года после ЭВМ) на сетях не было ни одной аварии. Параметры ВХР были приведены в соответствие нормативным (рис. 7, 8).

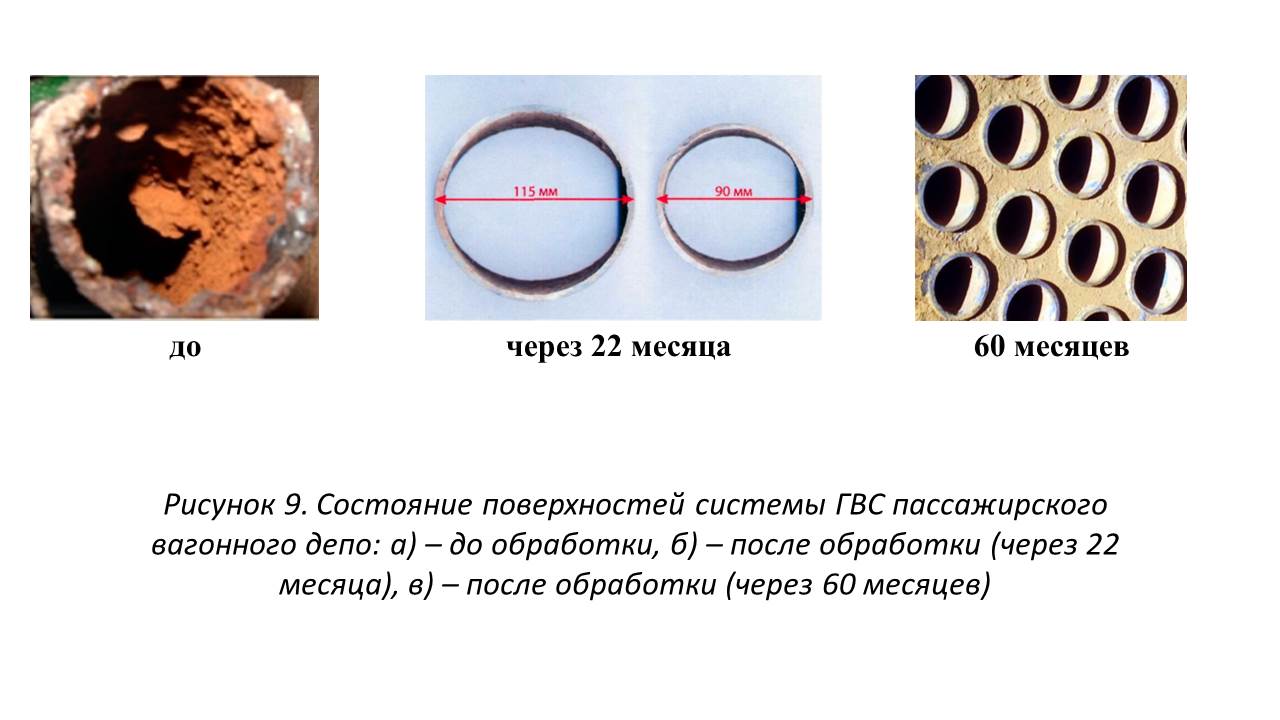

Второй пример. Содержание железа в воде депо превышала ПДК в 20 раз, скорость коррозии 1,64 мм/год — в 8 раз выше аварийной (рис. 9, 10).

Второй пример. Содержание железа в воде депо превышала ПДК в 20 раз, скорость коррозии 1,64 мм/год — в 8 раз выше аварийной (рис. 9, 10).

Система наблюдалась более 5 лет. Поверхности, контактирующие с водой, чистые, покрыты защитной пленкой.

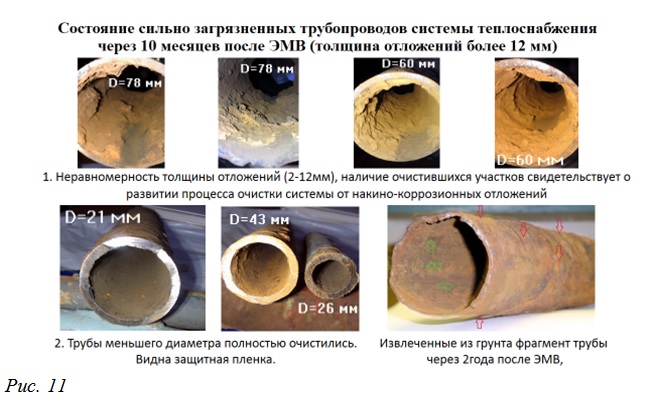

Пример третий. Толщина отложений в системе более 12 мм.

На лицо (рис. 11) процесс очистки даже таких сильно загрязненных систем. Через 2 года чистая, свободная от отложений поверхность, покрытая защитной пленкой.

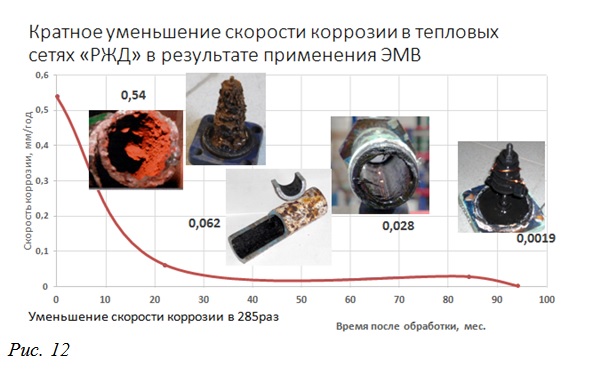

А вот так уменьшилась скорость коррозии в тепловых сетях одного из московских вокзалов после применения ЭМВ. За 9 лет она уменьшилась в 285 раз. При таких скоростях коррозии стальные трубы могут прослужить до 50–70 лет (рис. 12).

Виды экономического эффекта от применения метода на тепловых сетях:

Виды экономического эффекта от применения метода на тепловых сетях:

— Сокращение затрат на текущий и капитальный ремонт трубопроводов ввиду кратного уменьшения скорости коррозии и интенсивности накипеобразования. Новые стальные трубы при подобных скоростях коррозии могут прослужить 50–70 лет.

— При кратном уменьшение скорости коррозии, получении стабильного ВХР изменяется подход к проведению ремонтных работ — от единовременной замены всех трубопроводов к выборочно-поэтапной. Это значительно сократит расходы и улучшит качество ремонта. Следует учитывать, что даже после замены 2/3 всего объема обработанных трубопроводов на новые энергетический потенциал, образующийся при энергетическом методе, переносится и на новые участки.

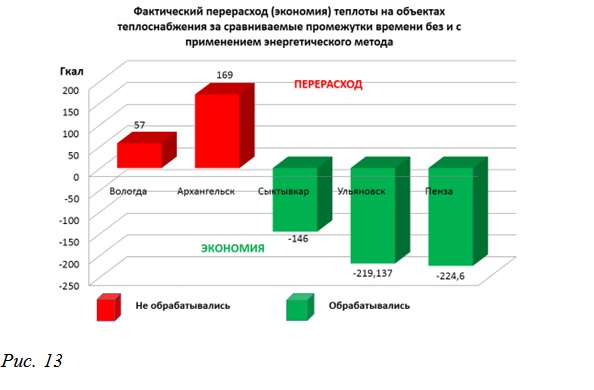

— Существенное сокращение потребления теплоты после ЭМВ до 10–15% (рис. 13).

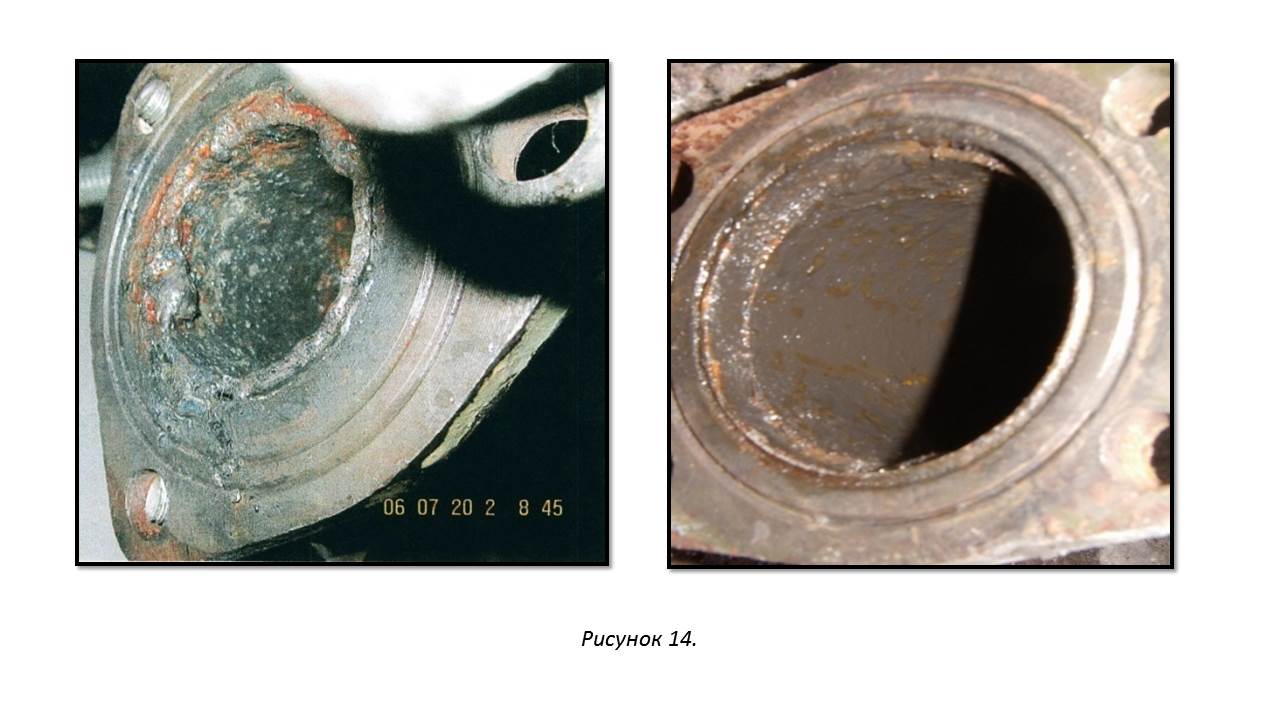

Сравнительная оценка состояния системы отопления после химической очистки и применения ЭМВ приведена на рис. 14.

Сравнительная оценка состояния системы отопления после химической очистки и применения ЭМВ приведена на рис. 14.

Подобное состояние системы хорошо коррелируется с видом сточных вод и химическим составом. Так, содержание железа после химии увеличилось в 1244 раза. Выявлен ПАВ (рис. 15).

Проведены сравнительные испытания ряда современных импортных средств и ЭМВ на тепловых сетях московских вокзалов (рис. 16).

На трех международных выставках в области водоподготовки (ЭКВАТЭК 2006, ЭКВАТЭК 2008, «Мир чистой воды») разработка отмечена золотой медалью и дипломами.

Заключение

В результате применения ЭМВ на системах водотеплоснабжения и охлаждения промышленного оборудования и подвижного состава установлено, что:

- Происходит кратное уменьшение скорости коррозии металлических конструкций. В результате ресурс эксплуатации стальных трубопроводов может возрасти до 50–70 лет.

- В результате уменьшения интенсивности накипеобразования теплоносителя достигнута экономия ТЭР в пределах 9–20%.

- 3. Метод применим для: любых водосодержащих теплоносителей и охладителей (вода: пресная и соленая, антифриз, химические растворы и т. д.) закрытых и открытых систем; любых конструкционных материалов трубопроводов (сталь, чугун, цветные металлы и сплавы, пластик); новых объектов (трубопроводы, оборудование при строительстве), эксплуатации, капитальных ремонтов и реновациях.

Литература

- Торопов М. Н. «Материалы для теплопроводов. Металл или пластик?» Сантехника, Отопление, Кондиционирование. 2006 год, № 2.

- Торопов М. Н. «Результаты внедрения «ТермоДАВ» на объектах стационарной теплоэнергетики». Сантехника, Отопление, Кондиционирование. 2007 год, № 1.

- Торопов М. Н. «Износ проблема общая». Технология машиностроения. 2004 год, № 6.

- Торопов М. Н. «Комплексный подход к приведению качества питьевой и технической воды в соответствие санитарно-эпидемиологическим нормам». Сантехника, Отопление, Кондиционирование. 2006 год, № 7.

- Торопов М. Н. «Новый отечественный способ санации трубопроводов». РОБТ. 2006 год, №4.

Скачать статью в pdf-формате: Энергоэффективная, экологичная технология повышения надежности ресурса систем водотеплоснабжения