Сегодня, 13 июля

- (Нет мероприятий)

Ближайшие мероприятия

-

26 сентября / 10:00 - 18:00

-

13 октября - 17 октября

-

21 октября - 23 октября

-

11 ноября - 14 ноября

-

11 ноября - 14 ноября

-

17 декабря - 19 декабря

Актуальные проблемы незамерзающих теплоносителей: негативные последствия жизнедеятельности микроорганизмов

Александр Степанов, главный инженер ООО «Био-Хим»

Всем хорошо известно, что самый лучший жидкий теплоноситель на Земле — это вода. Но у воды есть огромный минус — наличие разрывного эффекта при замерзании. Именно это и не позволяет использовать воду во вторичных контурах тепло- и холодоснабжения в зимний период эксплуатации.

На сегодняшний день самой популярной альтернативой являются водные растворы пропиленгликоля. Именно пропиленгликоль за счет своей низкой токсичности получает предпочтение при проектировании. Однако мало кто знает, что данный теплоноситель при определенных условиях является весьма благоприятной средой для бурного развития микроорганизмов, о чем и пойдет речь в данной статье.

Выбрав систему холодоснабжения с контуром промежуточного охлаждения, большинство потребителей холода рассматривают его как устойчивый, мало изменяющийся со временем, а потому не требующий особого внимания сегмент оборудования. Это ошибочное мнение, так как практика показала, что при длительной (5 и более лет) эксплуатации существенно меняется состояние как самого антифриза, так и внутренних поверхностей теплообменного оборудования.

Потеря концентрации

Случай из практики. Новая система холодоснабжения, контур чиллер — градирня, объем системы 8000 литров. В качестве теплоносителя применен 45%-ный водный раствор пропиленгликоля (морозостойкость -26 °С). На протяжении нескольких лет служба эксплуатации бизнес-центра регулярно проверяла концентрацию раствора и наблюдала странную картину — точка начала кристаллизации (морозостойкость) каждый год постепенно падала и через пять 5 лет достигла критической для Северо-Западного региона — -15 °С, при этом никаких видимых утечек теплоносителя не происходило и водой система не подпитывалась.

Что же произошло? Ответ однозначен — в системе холодоснабжения бурно развиваются микроорганизмы, одним из основных элементов питания которых является углерод, в избытке содержащийся в молекулах пропиленгликоля. Конечным продуктом «поедания» пропилена, как ни фантастично это звучит, является вода и углекислый газ. Газ стравливается в атмосферу через автоматические воздухоотводчики, а вода объемно замещает пропиленгликоль. Концентрация водного раствора гликоля уменьшается, а объем системы практически не меняется.

Рассмотрим подробнее этот процесс. Пропиленгликоль, в отличие от этиленгликоля, является прекрасным источником питания для бактерий. На установках БОС (биологической очистки сточных вод) он зачастую применяется как дополнительный источник подкормки активного ила при явно выраженном дефиците питания по органике (например, на предприятиях по производству азотных удобрений).

Бактерии, попавшие в благоприятную среду, начинают быстро размножаться. Расскажу поподробнее, как это происходит. Деструкция молекул пропиленгликоля происходит за счет разрыва ковалентных межатомных связей. И делает это не сама бактерия, а вырабатываемые ею ферменты (энзимы). Сама по себе межатомная ковалентная связь в молекулах очень крепка, и для ее разрыва требуется огромная энергия. Фермент, обладая уникальной геометрической формой, соединяется с молекулой по принципу «ключ — замок». В этот момент происходит многократное уменьшение требуемой энергии разрыва межатомной связи. Молекула распадается на атомы углерода водорода и кислорода. При этом высвобождается огромное количество энергии, используемое бактерией для ее жизнедеятельности.

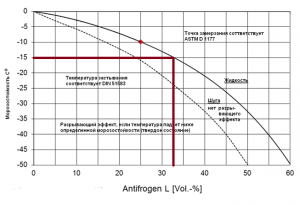

Таким образом, постепенно, как уже отмечалось выше, концентрация пропиленгликоля в растворе падает. Многие ошибочно считают, что водные растворы пропиленгликоля при замерзании просто теряют текучесть, превращаясь в так называемую «шугу», а при нагревании возвращаются в свое исходное состояние. А это не так. Посмотрите на график (рис.1). Каждой концентрации соответствуют две температурные точки: точка начала кристаллизации (потеря текучести) и точка перехода раствора в твердое состояние. К примеру, при снижении концентрации ниже 33% (морозостойкость -15 °С) уже при температуре -23 °С возникает так называемый «разрывающий эффект».

Рис. 1. Морозостойкость смесей Antifrogen-L — вода (температуры кристаллизации в соответствии с ASTM D 1177)

И это не самое страшное. В процессе размножения микроорганизмы вырабатывают так называемый биогель, который позволяет им прочно прикрепляться ко всем внутренним поверхностям системы холодоснабжения, образуя биопленку. Начинается процесс биообрастания, о вреде которого стоит поговорить отдельно.

Биообрастание

Многие виды микроорганизмов оставляют на поверхности труб ПСС — плотные слизистые скопления, обладающие высокой механической прочностью и не смываемые потоком жидкости[1]. С ростом толщины слоя биообрастаний гидродинамические условия в теплообменнике начинают ухудшаться из-за уменьшения пропускного сечения труб.

Рост вязкости теплоносителя связан с накоплением в нем как самих микроорганизмов, так и ПСС. Среди многих видов микроорганизмов, поражающих системы водоснабжения и теплообмена, наиболее быстрорастущими являются бактерии рода Pseudomonas и грибы рода Aspergillus, а продукты их жизнедеятельности (полисахариды и органические кислоты) способны увеличивать вязкость жидкости в несколько раз[2].

Таким образом, увеличение гидравлического сопротивления, вызванное как ростом толщины биообрастаний, так и повышением вязкости антифриза, ведет к значительной потере энергоэффективности системы вследствие существенного возрастания энергозатрат на перекачку теплоносителя. Повышение нагрузок на насосное оборудование ускоряет его износ.

Второй немаловажный отрицательный фактор, вызванный биообрастанием, — это значительное снижение коэффициента теплопроводности поверхностей теплообменного оборудования, что также приводит к увеличению расхода энергоресурсов на поддержание заданных параметров работы системы.

Ну и, пожалуй, самый губительный фактор, вызванный жизнедеятельностью микроорганизмов, это биокоррозия.

Биокоррозия цветных металлов

Микробному разрушению подвергается практически все, что нас окружает: металл, бетон, стекло, камень, резина, кожа, пластмассы и др. Считается, что ежегодная сумма потерь, официально уточненных как биогенных, в промышленно развитых странах, где противокоррозионную защиту осуществляют удовлетворительно, составляет 2–3% от стоимости произведенных материалов[3].

По некоторым данным, более 50% коррозийных повреждений трубопроводов обусловлено деятельностью микроорганизмов. Коррозийную активность микроорганизмов по масштабам можно сравнить разве только с их геологической деятельностью.

Механизм развития биокоррозии металлических поверхностей обусловлен способностью психрофильных микроорганизмов, попадающих в систему, прикрепляться к металлическим поверхностям и образовывать биопленки обрастания. В процессе жизнедеятельности микроорганизмы выделяют в теплоноситель (вода, водные растворы гликолей или солей) и на поверхность металла различные вещества, в том числе ферменты, органические и минеральные кислоты, восстановители и окислители (например, H2SO4, HNO3), амины, спирты. Перечисленные вещества разрушают целевые компоненты теплоносителей.

Экспериментально установлено, что активное участие в коррозии металлов принимают грибы, главным образом, представители родов Penicillium, Aspergilius, Trichoderma и Candida. Как показывает модельный опыт (температура испытаний 15 оС, длительность испытаний 6 месяцев при рН = 6.0), микробиологической коррозии подвержены даже внутренние поверхности деталей систем холодоснабжения, выполненные из алюминия, меди и нержавеющей стали.

Установлено также влияние на коррозионные процессы тионовых (Thiobacillus) и нитрифицирующих (Nitrosomonas, Nitrosocystis) бактерий. В результате изменения рН среды снижается эффективность ряда ингибиторов коррозии, входящих в состав хладоносителя: фосфатов, боратов, бензоатов, нитритов и др.

Самым эффективным способом борьбы с данной проблемой является обязательное применение в составе пакета присадок теплоносителя биоцидов, нейтрализующих и подавляющих рост микроорганизмов, например, таких как: бензизотиазолинон, натриевая соль орто-фенилфенола, 5-хлор-2-метил-2Н-изотиазол-3 и др. Эти биоциды включены в химические комплексы с некоторыми видами органических ингибиторов коррозии. Полученные комплексоны в малых концентрациях подавляют рост микроорганизмов, эффективно ингибируют коррозию металлов (см. рис. 3, образцы 1б, 2б и 3б) и длительное время обеспечивают высокие и стабильные теплообменные характеристики систем холодоснабжения.

Antifrogen L — высокотехнологичное решение

Всех вышеперечисленных последствий, связанных с жизнедеятельностью микроорганизмов, можно и нужно избегать посредством применения качественных теплоносителей, в состав которых изначально входит биоцидный комплекс защиты. К таким антифризам в полной мере относится высококачественный немецкий теплоноситель Antifrogen L.

Данный антифриз на основе пропиленгликоля разработан швейцарским концерном Clariant. В состав теплоносителя входит уникальный инновационный комплекс ингибиторных и функциональных присадок, позволяющий гарантированно эксплуатировать систему без замены теплоносителя не менее 20 лет.

Особенно хочу отметить, что в данном продукте проблеме негативного влияния микробиологии на работоспособность оборудования уделено особое внимание. В состав пакета присадок входит мощный комплекс биоцидных добавок, позволяющий при подготовке водных растворов заданной концентрации применять даже простую водопроводную воду.

Объемное содержание пакета присадок в концентрированном теплоносителе Antifrogen L составляет не менее 7.5%. Это позволяет использовать водные растворы с концентрацией пропиленгликоля 25%, что очень востребовано в двухконтурных системах холодоснабжения фанкойлов. При этом производитель гарантирует сохранение всех защитных функций теплоносителя, в том числе и функции подавления развития микроорганизмов в растворе.

В заключение хочется обратить внимание на то, как важно еще на стадии проектирования заложить в спецификацию проекта полноценный теплоноситель, обладающий всеми вышеперечисленными качествами. Это не только исключит соблазн недобросовестного застройщика сэкономить на качестве закупаемых материалов, но и позволит серьезно сократить последующие эксплуатационные расходы на борьбу с негативными последствиями жизнедеятельности микроорганизмов, о которых было рассказано в этой статье.

Литература

1. Little B. J., Lee J. S. Microbiologically Influenced Corrosion. John Wiley & Sons, Inc., Hoboken. — New Jersey, 2007.

2. Генель Л. С., Галкин М. Л. Микробиологическая безопасность систем охлаждения и кондиционирования воздуха // Холодильная техника. 2009. № 2.

3. Verhoef R. P. Structural Characterisation and Enzymatic Degradation of Exopolysaccharides involved in Paper Mill Slime Deposition. — Ph.D. thesis Wageningen University, the Netherlands, 2005-01-04.

Скачать PDF версию статьи Актуальные проблемы незамерзающих теплоносителей: негативные последствия жизнедеятельности микроорганизмов