Сегодня, 5 марта

- (Нет мероприятий)

Ближайшие мероприятия

-

10 марта - 12 марта

-

12 марта / 10:00 - 13:30

-

20 марта - 22 мартаСанкт-ПетербургВыставка «Строим загородный дом»

-

24 марта - 26 марта

-

31 марта - 03 апреляМоскваВыставка MosBuild 2026

-

13 апреля - 17 апреляСанкт-ПетербургВсероссийский жилищный конгресс 2026

Параметрические обследования и технологическая диагностика объектов водоснабжения и канализации

О. А. Штейнмиллер, к. т. н., генеральный директор АО «Промэнерго»

Р. Н. Галль, директор центра разработки и реализации проектов АО «Промэнерго»

А. С. Семенов, директор центра оборудования для систем водоснабжения АО «Промэнерго»

Актуальные проблемы в области централизованных систем водоснабжения и водоотведения/канализования (аварийное состояние сетей, технологическая отсталость и изношенность оборудования сооружений, избыточность по производительности эксплуатируемого оборудования), определяющие их эксплуатационные возможности и технический уровень, находятся в обсуждении специалистов отрасли уже достаточно длительное время (см., например, [7]).

При рассмотрении необходимости реконструкции сооружений возрастает потребность как в критериях выбора первоочередных объектов инвестирования, так и в определении оптимальных типовых проектных решений (ТПР), обеспечивающих внедрение инновационных, эффективных (почти равно — энергосберегающих), надежных технологий, технических систем и оборудования (подпадающих под определение НДТ).

При оценке целесообразности реконструкции или модернизации сооружений водоканала, и в первую очередь насосных станций (далее НС), одним из основных критериев является срок окупаемости инвестиций. Как уже отмечалось ранее, анализ результата технических обследований, выполненных АО «Промэнерго» (далее Промэнерго) на объектах ВКХ, показывает большой разброс этого значения (в интервале от 2 до 25 лет).

Показателен пример реконструкции канализационных насосных станций (далее КНС) г. Архангельска в период 2008–2012 гг. В ходе начальной эксплуатации реконструированных канализационных станций были получены существенные результаты в части энергосбережения, однако сравнение полученных результатов по реконструированным КНС позволяло сделать вывод о существенных различиях в уровне экономии электроэнергии (как в абсолютных, так и в относительных значениях). Не снимая фактора изношенности оборудования при выборе КНС для реконструкции, можно предположить, что в целом выбор станций техническими консультантами для реконструкции выполнялся на основании экспертных оценок, которые не могли опираться на детальные представления об энергоэффективности работы установленного ранее оборудования по причине отсутствия необходимых данных в полном объеме.

При выборе первоочередных объектов реконструкции следует проводить технические обследования в объеме требований [2], с обязательным включением в состав работ параметрических измерений. В качестве специальной инструментальной базы для таких измерений может быть рекомендован мобильный измерительный комплекс (МИК, Промэнерго). Использование МИК для параметрических обследований позволяет получить информацию как об основных параметрах работы существующего насосного оборудования, так и в целом о состоянии арматуры и трубопроводов НС, а также смоделировать работу станции при условии установки нового оборудования, как при сохранении режимов водопотребления, так и с учетом прогнозируемого изменения. Таким образом, может быть обеспечена возможность рассмотреть варианты реконструкции, выбрать наиболее эффективный из них и обоснованно оценить эффективность реконструкции на соответствующем объекте.

В более ранних публикациях авторов [4, 7] приводились примеры для иллюстрации возможностей применения МИК с целью получения реальной информации о работе НС, позволяющей разработать действенные рекомендации по оптимизации работы оборудования и сокращению энергопотребления. В связи с увеличением объемов работ по реконструкции (модернизации) насосных систем в водоснабжении и канализации возрастает спрос эксплуатирующих организаций на содержательные обследования. В статье представлены информационно-аналитические материалы (выборочные и обобщенные данные, примеры выполненных в 2019 году обследований силами Промэнерго), демонстрирующие возможности корректного обоснования технических решений, предлагаемых к последующей реализации.

В качестве первого «свежего» примера приведем результаты обследования 5 повысительных станций СПРВ г. Кингисеппа (№ 1, 4, 9, 11, 15). Основными целями параметрического обследования повысительных насосных станций (далее ПНС) были определены:

— получение данных о фактических параметрах (режимах) работы эксплуатируемого насосного оборудования путем их измерений с помощью МИК, с последующим определением уровней энергоэффективности оборудования в зафиксированных режимах работы;

— разработка рекомендаций в части возможных мероприятий по оптимизации работы насосного оборудования для обеспечения энергосбережения и повышения энергетической эффективности на основании полученных в ходе измерений данных о фактических параметрах (режимах) работы;

— моделирование работы рекомендуемого насосного оборудования с учетом возможной нагрузки.

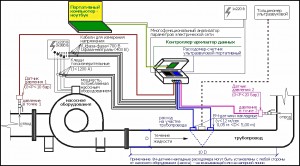

Принципиальная схема установки МИК приведена на рис. 1.

Обследуемые ПНС обеспечивают хозяйственно-питьевой водой несколько жилых микрорайонов г. Кингисеппа. Все станции относятся ко II категории надежности. Электроснабжение ПНС осуществляется через два ввода напряжением 380 В с ручным переключением. На каждой станции установлен 1 повысительный насос, который находится в постоянной работе, резервирование не обеспечивается. На станциях № 9, 11, 15 регулирование работы насосного оборудования производится при помощи частотного преобразователя. На станциях № 1, 4 регулирование работы насосного оборудования не применяется.

Параметрическое обследование работы насосной станции повышения давления производилось при фактическом режиме работы системы водоснабжения. Замер производился с целью определения фактических параметров работы насосной станции, с последующим определением эффективности ее работы.

Измерение параметров работы проводилось в периоды:

ПНС № 1 — с 15:18 10 июля по 12:40 11 июля 2019 года;

ПНС № 4 — с 15:01 11 июля по 10:44 12 июля 2019 года;

ПНС № 9 — с 14:26 12 июля по 13:35 13 июля 2019 года;

ПНС № 11 — с 14:11 21 сентября по 13:57 25 сентября 2018 года;

ПНС № 15 — с 17:11 15 июля по 12:24 16 июля 2019 года.

Температура перекачиваемой питьевой воды на момент проведения инструментальных замеров составляла 5–10 °С. В ходе измерений фиксировались следующие показатели насоса: давление в трубопроводе перед насосом, давление в трубопроводе после насоса, расход воды через насос (подача насоса), потребляемая электрическая мощность. Интервал регистрации параметров — 1 минута (измерения 1/секунда с поминутным осреднением).

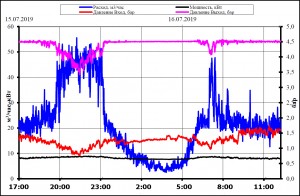

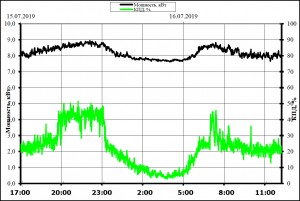

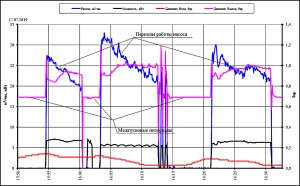

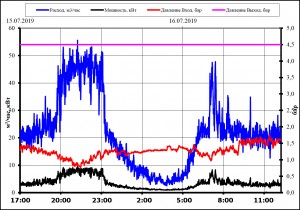

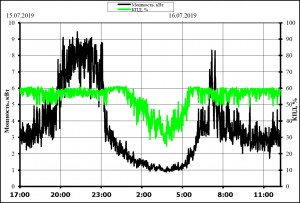

Данные инструментальных замеров параметров работы насосного оборудования (расход, давление на входе, давление на выходе, потребляемая мощность), на примере одной из насосных станций — ПНС № 15, представлены в графической форме на рис. 2. Расчетные значения КПД насосной станции в сочетании с полученными при измерениях значениями потребляемой мощности представлены в графической форме на рис. 3.

Коэффициент полезного действия (КПД) работы насосных станций свидетельствует о низкой энергоэффективности работы применяемого насосного оборудования. В среднем, за время измерений (без учета времени «ночных остановов»), КПД составил:

ПНС № 1 — 10,3%;

ПНС № 4 — 9,9%;

ПНС № 9 — 33,2%;

ПНС № 11 — 39,8%;

ПНС № 15 — 22,7%,

На диаграмме рис. 2 явно отражаются утренние и вечерние периоды пикового разбора воды. Провалы выходного давления в эти часы свидетельствуют о недостаточной производительности применяемого оборудования. Давление на входе в насосные станции постоянно изменяется, что в общем случае свидетельствует об отсутствии частотного регулирования на «предшествующей» станции II подъема (и, возможно, о несоответствии фактического диаметра существующих сетей диапазону расходов). В ночное время при уменьшении потребления воды дежурный персонал Кингисеппского водоканала снижает давление на выходе из станции II подъема, давление в городской сети соответственно падает (снижение давления производится с целью компенсации уменьшения гидравлических потерь в городской напорной сети). Такое «ручное» регулирование давления приводит к уменьшению утечек при транспортировке и вероятности возникновения аварийных ситуаций, а также, в некоторой степени, к уменьшению потребления электроэнергии.

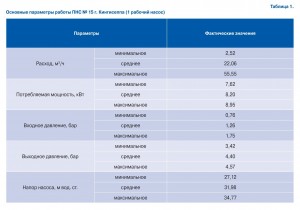

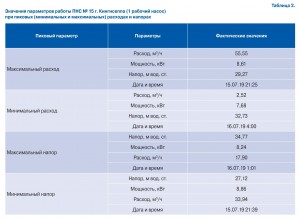

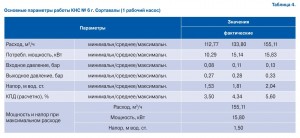

При обработке данных инструментальных замеров определены диапазоны и средние значения основных параметров работы ПНС (для ПНС № 15 представлены в табл. 1). Значения основных параметров работы ПНС № 15, зафиксированные при пиковых (минимальных и максимальных) расходах и напорах, сведены в табл. 2.

По результатам обследования был разработан и представлен отчет, в котором для каждой из обследуемых станций были приведены:

— характеристики действующего оборудования обследованного объекта;

— оценка технического состояния оборудования, установленного на объекте;

— результаты параметрического обследования;

— моделирование работы предлагаемого к применению нового насосного оборудования в условиях замеренных расходов;

— выводы (рекомендации) по повышению энергетической эффективности насосной станции в условиях обеспечения требуемых расходов.

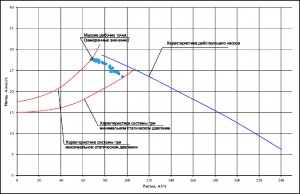

Рис. 4. Модель работы МАНС МультиПро 4 CR 15-04 241Ч DN100К22ВД18,

на режимах ПНС № 15 г. Кингисеппа (основные параметры)

Моделирование работы нового насосного оборудования производилось на основе данных измерений по расходу и входному давлению (подпору) без учета увеличения потребления за счет сезонной неравномерности.

Требуемое выходное давление принималось индивидуально для каждой ПНС по критерию обеспечения требуемого выходного давления в диктующей точке в период максимального водопотребления. Согласно обязательному пункту 12.7 СНиП 2.04.01-85 «Внутренний водопровод и канализация зданий» производительность хозяйственно-питьевой насосной установки при отсутствии регулирующей емкости принималась не менее максимального секундного расхода. Количество резервных насосов выбиралось согласно пункту 10.3 СП 30.13330.2012 «СНиП 2.04.01-85* Внутренний водопровод и канализация зданий».

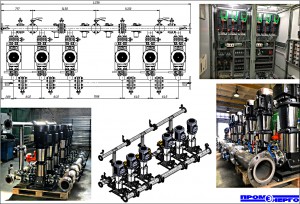

Например, в качестве замены для ПНС № 15 предложен вариант модульной автоматической насосной станции МАНС МультиПро 4 CR 15-04 241Ч DN100К22ВД18 производства Промэнерго на базе 4 насосов CR («Грундфос») вертикальной компоновки, из расчета — 3 рабочих, 1 резервный. В составе щита управления МАНС предусмотрено частотное регулирование приводов — отдельное ЧРП на каждый насос.

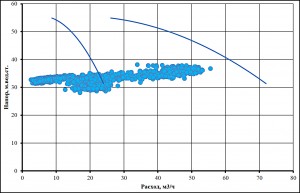

Диаграмма модели работы МАНС МультиПро 4 CR 15-04 241Ч DN100К22ВД18 на режимах ПНС № 15 г. Кингисеппа приведена на рис. 4.

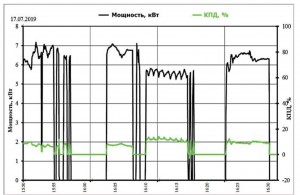

Рис. 5. Модель работы МАНС МультиПро 4 CR 15-04 241Ч DN100К22ВД18,

на режимах ПНС № 15 г. Кингисеппа (КПД и потребляемой мощности)

Моделирование работы предлагаемого насосного оборудования выполнялось с использованием разработанного Промэнерго программного обеспечения.

По результатам моделирования сделан вывод, что при принятых значениях расхода и входного давления предложенная модель МАНС обеспечивает поддержание необходимого давления на выходе из насосной станции (46 м вод. ст., или 4,5 бара). При необходимости имеется возможность увеличения или снижения выходного давления, а следовательно, и напора насосной станции без потери производительности и без риска попадания насосов в зону кавитации.

Потребление электрической энергии предложенной насосной станцией снизится на 56% от существующего на момент измерений. Такое снижение потребления электроэнергии обеспечивается, прежде всего, сочетанием ступенчатого и частотного регулирования работы, а также применением более эффективного насосного оборудования. Диаграмма модели работы МАНС МультиПро 4 CR 15-04 241Ч DN100К22ВД18 в части КПД и потребляемой мощности приведена на рис. 5.

Сочетание множества рабочих точек (пересечение характеристик системы и рабочих характеристик МАНС) и рабочие (расходно-напорные) характеристики предлагаемой к применению МАНС (при работе одного и всех рабочих насосов на номинальных частотах) для ПНС № 15 приведены на рис. 6.

Рис. 6. МАНС МультиПро 4 CR 15-04 241Ч DN100К22ВД18 — множество рабочих точек и рабочие характеристики (при работе 1 и 3 насосов), на режимах ПНС № 15 г. Кингисеппа

Сравнение параметров работы существующего (по замерам) и моделируемого (по расчетам) насосного оборудования для ПНС № 15 г. Кингисеппа приведено в табл. 3.

Удельное энергопотребление существующего оборудования составляет 0,37 кВт*ч/м3 при среднем выходном давлении 44,9 м вод. ст. (и существенных его «провалах» в пиковые часы). После замены существующего оборудования МАНС МультиПро 4 CR 15-04 241Ч DN100К22ВД18 при существующем режиме водоснабжения удельное энергопотребление оборудования составит 0,16 кВт*ч/м3 при устойчивом выходном давлении 46,0 м вод. ст.

По итогам работ была выявлена низкая энергоэффективность работы действующего насосного оборудования на всех обследованных ПНС. Для повышения производительности станций поставлен вопрос о модернизации ПНС с заменой действующего насосного оборудования на новое, которое сможет обеспечить существующую производительность с высоким КПД, при этом качество услуги (стабильность напора в сети после ПНС) существенно улучшится.

Безусловно, кроме параметрического обследования, как правило, встают более «широкие» вопросы технологической диагностики при подготовке реконструкции объекта или модернизации оборудования. В случае применения повысительных насосных станций (МАНС) для целей хозяйственно-питьевого водоснабжения предусматривается автоматическое подключение/отключение рабочих насосов (по схеме параллельной работы) в соответствии с текущими условиями водопотребления (расхода воды), управление работой осуществляется, как правило, по критерию поддержания постоянного давления на выходе МАНС. В обеспечение необходимого уровня энергоэффективности и плавности регулирования подачи при постоянном напоре (исходя из критерия поддержания постоянного давления при управлении работой), с учетом характера эксплуатации МАНС в системах водоснабжения обязательно применение частотного регулирования привода насосов в составе МАНС.

В предыдущих публикациях при участии авторов настоящей статьи [5, 6] рассматривалась актуальность задачи оснащения каждого из насосов частотно-регулируемым приводом. Потребность в ЧРП на каждом насосе обуславливается, как правило, изменением параметров напора, «добавляемого» насосами, по сравнению с проектным, что может быть следствием ошибок в расчетах при проектировании или изменениями сетей при реализации, а также отклонением от технических условий по параметру входного давления (подбора). Изменчивость подпора на входе в МАНС, что при постоянном критерии давления на выходе приводит к необходимости эксплуатации МАНС в режимах с весьма переменным напором, выдаваемым насосами в составе МАНС. При существенном снижении напорных характеристик, обеспечиваемых насосами, возникают ситуации с выходом работающих на номинальной частоте насосов в недопустимые зоны характеристики (вправо). Поэтому при возможной изменчивости напоров на подводящем трубопроводе рекомендуется предусматривать ЧРП на каждом из насосов, а также интегрировать в систему управления и автоматизации МАНС алгоритмы контроля и учета рабочей зоны.

Решения при разработке программного обеспечения контроллера в составе МАНС позволяют в каждый момент времени оптимизировать работу такой установки, выбирая наилучшее сочетание количества работающих насосов и их частоты вращения с точки зрения минимизации затрат электроэнергии. Такое решение, разработанное и внедренное в программное обеспечение ряда моделей МАНС (Промэнерго), основано на известных в насосной теории законах подобия. Применение этого алгоритмического решения позволяет существенно сократить энергозатраты и увеличить сроки службы насосного оборудования за счет постоянного автоматического «поиска» системой управления МАНС оптимальных по нагрузке, соответствующих текущей потребности, режимов работы насосных агрегатов.

Кроме того, при технологической диагностике необходимо учитывать тенденцию увеличения задач (в практике применения модульных решений в формате

МАНС), реализуемых не по стандартным алгоритмам. Технологические алгоритмы системы водоснабжения, которые ранее обеспечивались общей системой управления соответствующего объекта (включая КИПиА и ЗРА), все чаще, в полном объеме или частично, передаются на локальный уровень МАНС. Так, например, в составе водопроводных очистных сооружений в пригороде Санкт-Петербурга была предусмотрена МАНС, обеспечивающая подачу воды одновременно на два населенных пункта, с разными расходно-напорными режимами. Это позволило реализовать более компактное решение, исключить избыточность по резервным насосам и оптимизировать решения по системе управления подачей (алгоритм контроллера с управлением работой насосов и электрифицированной ЗРА в составе МАНС). Внешний вид указанной МАНС производства представлен на рис. 7.

Рассматриваемая насосная станция (производство — Промэнерго) включает в себя шесть вертикальных многоступенчатых насосов типа CR («Грундфос»), установленных на общей раме-основании и имеющих необходимую трубопроводно-арматурную обвязку. Все насосные агрегаты объединены общими всасывающим и напорным коллекторами (материал нержавеющая сталь), коллекторы выполнены по индивидуальным техническим требованиям, с учетом алгоритма работы — 2 группы насосов, по 3 насоса в каждой группе, с возможностью автоматического подключения резервного насоса одной из групп в качестве резервного для другой группы насосов. Диаметр напорного коллектора DN 100, на напорном коллекторе установлены разделительные затворы «межфланцевого» типа с электроприводами (функция подключения резервного насоса). Напорный коллектор выполнен из двух параллельно расположенных трубопроводов, соединенных между собой. Данная конструкция обеспечивает по 2 выхода напорных трубопровода для каждой группы насосов. Диаметр всасывающего коллектора DN 150. На всасывающем коллекторе установлены разделительные ремонтные затворы «межфланцевого» типа.

Щит управления НКУ ЩУ 105 (в составе МАНС, напольная установка) обеспечивает работу насосных агрегатов по заданному алгоритму, с применением частотного регулирования (отдельный ЧРП на каждый насос).

Предусмотрены следующие режимы управления работой МАНС:

— местный режим управления — задается оператором ВОС со щитов и пультов местного управления (прямым заданием частоты двигателей насосов или выходного давления);

— дистанционный режим управления — задается оператором ВОС со щита управления ВОС, рабочих мест (АРМ) диспетчерского пункта станции и удаленного диспетчерского пункта (прямым заданием частоты двигателей насосов или выходного давления);

— автоматический режим управления — обеспечивается программным управлением контроллера МАНС (master-PLC ЩАУС), с представлением оператору права корректировки заданий режима работы станции и насосных агрегатов со щита управления ВОС, рабочих мест (АРМ) диспетчерского пункта станции и удаленного диспетчерского пункта.

При работе в автоматическом режиме каждому насосу в каждой из двух групп присваивается порядковый номер, определяющий последовательность работы в группе (предусматривается возможность изменения порядковых номеров через АСУ ТП).

Центральные по размещению насосы являются резервными для обеих групп и запускаются в случае аварийной остановки одного из насосов в любой из групп, с соответствующим автоматическим переключением поворотных затворов на напорном коллекторе.

Алгоритм работы насосов каждой из двух групп обеспечивает поочередное включение, чтобы время их работы было равномерным. Автоматическое управление в штатном режиме осуществляется по сигналу от датчиков давления (установлены на напорном трубопроводе, в составе МАНС), отдельно для каждой группы насосов. Поддержание давления выполняется с учетом контроля рабочей зоны насосов (для любой рабочей частоты всегда определяется минимально допустимый напор в рабочей зоне насосной характеристики). Предусмотрено аварийное отключение насосных агрегатов при снижении ниже заданного минимального давления на напорном трубопроводе (функция аварии на напорном трубопроводе) и/или при минимальном уровне воды в РЧВ.

Щит управления типа НКУ ЩУ 105 также обеспечивает автоматическое управление электроприводами затворов, установленных на напорном трубопроводе, по заданному алгоритму (обеспечение функции подключения резервного насоса), автоматическое управление дренажными насосами, установленными в дренажном приямке (по сигналам от электродов уровня) и осуществляет контроль состояния подключенного оборудования. В щите управления предусмотрено интегрирование в АСУ ТП объекта, с передачей данных по шине связи Modbus RTU (модуль связи входит в состав щита управления).

В другом примере применение МАНС было предусмотрено на объекте, расположенном в зоне вечной мерзлоты, с возложением на МАНС функции подачи воды для наполнения резервуаров, а также функции циркуляции воды в холодное время года. В следующей решаемой при участии авторов задаче МАНС, имеющая в составе 3 рабочих насоса, работающих с ЧРП, должна была обеспечить технологическое водоснабжение с обеспечением задаваемого параметра подачи воды (управление по расходу), при этом давление на выходе должно находится в заданном диапазоне. Наиболее значимо дополнительная функциональная нагрузка на модульные решения заводской готовности, в первую очередь на его систему управления, проявляется в случае применения так называемых блочно-модульных решений для насосных станций повышения давления на наружных сетях водоснабжения.

Технологическая диагностика должна выявлять все существенные условия работы предусматриваемого оборудования, как имеющиеся на момент обследования, так и возникающие в дальнейшем в связи с совершенствованием эксплуатации или необходимостью учета дополнительных факторов (например, изменений условий эксплуатации оборудования).

Переходя к рассмотрению параметрических обследований и технологической диагностики в области канализационных насосных станций, в качестве значимого примера изменения условий эксплуатации оборудования, безусловно, следует привести существенное ухудшение качества поступающих в КНС сточных вод. В составе стоков значительно увеличилось количество тряпок, особенно из нетканых материалов (применение которых в быту и на производстве резко возросло за последние годы), что привело к необходимости организации механической очистки приходящего стока до подачи в насосные агрегаты.

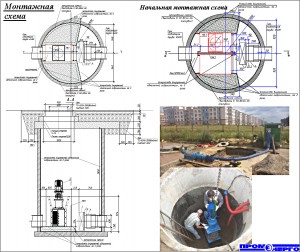

Опыт эксплуатации в последние годы привнес в практику необходимость дооснащения модульного решения дополнительным функционалом, таким как применение на входе в КНС измельчителей или решеток-дробилок (для предотвращения засорения и/или блокировки насосов поступающим в составе стока мусором, приводящим к остановке работы и необходимости постоянного обслуживания, а в некоторых случаях — к выходу из строя насосов). Имеются примеры дооснащения канализационной сети, с «выносом» в отдельный резервуар (предшествующий по размещению на подводящем коллекторе основному резервуару с насосами), оборудования для измельчения мусора. Так, например, на рис. 8 представлена реализация разработанного Промэнерго решения о переоборудовании существующей камеры для размещения отсекающей задвижки с доустановкой дробилки FlyTek DM-T15.

Это решение позволило существенно, в разы, сократить объемы обслуживания КНС (очистка корзин) и снизить вероятность выхода насосных агрегатов из строя, в первую очередь из-за заклинивания насосов мусором (тряпки, нетканые материалы, длинноволокнистые включения и другое), который не удерживался сороулавливающей корзиной КНС из-за ее быстрого переполнения.

Продолжает расти число примеров использования частотного регулирования для управления работой насосов в комплектных КНС, как правило, ливневых стоков. Это обусловлено необходимостью вывода насосов в допустимые рабочие зоны по характеристике, что, как правило, является проблемой, если для КНС предусматривается возможность различных режимов работы на напорную сеть, т. е. с изменяемым количеством рабочих насосов.

В случае работы на напорную сеть лишь одного насоса по причине низкого динамического сопротивления сети будет происходить так называемый «свал» рабочей точки насоса вправо от допустимой зоны его работы (кавитация и выход из строя). Соответственно, для таких задач применение частотного регулирования в ходе выбора оптимального решения обеспечивает улучшение основных эксплуатационных показателей такой КНС.

Применение частотного регулирования для насосов КНС позволяет также «сгладить» некоторые переоценки (избыточности) расчетных напоров в условиях многократных изменений профиля и диаметров напорных канализационных трубопроводов при разработке проектного решения, особенно в условиях «недогруженности» сточной сети в начальный период эксплуатации. В практике авторов имеются примеры дооснащения (переоборудования) шкафов управления работой КНС, с установкой частотных регуляторов, в том числе взамен установленных изначально устройств плавного пуска. Следует отметить, что алгоритмы управления работой такой станции могут существенно отличаться по логике от аналогичных алгоритмов повысительной тематики, применяемых, как правило, в водоснабжении.

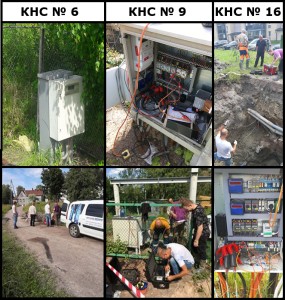

Перечисленные выше примеры подтверждают важность технологической диагностики при выработке решений как для нового строительства КНС, так и при их реконструкции. В подтверждение этого рассмотрим выполненное Промэнерго (при поддержке заказчика — ООО «Карелводоканал) летом 2019 года параметрическое обследование 3 КНС г. Сортавалы, в ходе обработки результатов которого учитывались данные проведенной одновременно технологической диагностики.

Параметрическое обследование было выполнено на следующих КНС:

КНС № 6 (г. Сортавала, ул. Ленина, в районе ж/д переезда);

КНС № 9 (г. Сортавала, ул. Зеленая);

КНС № 16, (г. Сортавала, пер. Южный).

Основными целями параметрического обследования указанных КНС являлись:

— получение данных о фактических параметрах (режимах) работы эксплуатируемого насосного оборудования путем их измерений с помощью МИК с последующим определением уровней энергоэффективности оборудования в зафиксированных режимах работы;

— получение данных о фактических параметрах гидравлического сопротивления напорной сети после КНС;

— разработка рекомендаций в части возможных мероприятий по оптимизации насосного оборудования для обеспечения работы насосов в зоне допустимых значений, энергосбережения и повышения энергетической эффективности на основании полученных в ходе измерений данных о фактических параметрах (режимах) работы;

— моделирование работы рекомендуемого насосного оборудования с учетом возможной нагрузки.

Принципиальная схема установки МИК соответствует представленной на рис. 1, интервал регистрации параметров — 5 секунд (данный интервал выбран как наиболее информативный для решения поставленной задачи по сравнению с интервалами 1 секунда, 1 минута). В процессе проведения обследования для регистрации данных в составе МИК использовалось в том числе следующее измерительное оборудование: расходомер ультразвуковой накладной KATflow, многофункциональный анализатор электрической сети Diris A40, датчик давления BD Sensors, гидростатический датчик (преобразователь) уровня МПУ-01.

Фотоотчет о процессе проведения инструментальных обследований КНС № 6, 9, 16 представлен на рис. 9.

Измерение параметров канализационного насосного оборудования проводилось 17 июля 2019 года. При проведении обследования фиксировались следующие показатели:

давление в трубопроводе после насосов;

высота столба сточных вод над насосом (давление на входе);

расход (подача) сточных вод через насосные агрегаты;

потребляемая электрическая мощность.

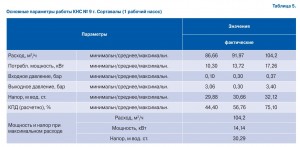

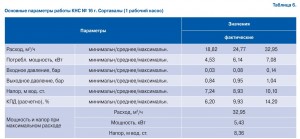

При обработке данных инструментальных замеров КНС № 6, 9 и 16 определены диапазоны и средние значения основных параметров работы, а также значения основных параметров, зафиксированные при максимальном расходе, результаты — в таблицах 4, 5, 6.

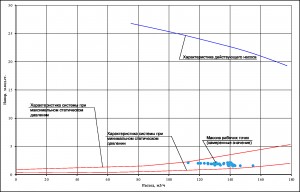

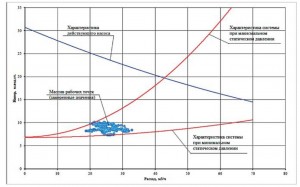

Параметрическое обследование КНС № 6 показало, что работа действующего насосного оборудования не является эффективной. Насос работает вне рабочей зоны характеристики, сильно в «правой» части (работа «справа» приводит к кавитации на рабочем колесе, последствия кавитации — износ рабочего колеса, повышенные вибрации, перегрев электродвигателя насоса). Исходя из массива рабочих точек, представленного на рис. 10, даже принимая в учет возможную погрешность расходомера из-за наличия воздуха в трубопроводе во время измерений, очевидно, что существующий насос подобран некорректно и можно прогнозировать его скорый выход из строя.

Учитывая, что установленное в настоящий момент в КНС № 6 оборудование чувствительно к длинноволокнистым и нетканым включениям, а также для обеспечения работоспособности с учетом характеристики существующей напорной сети, принимая во внимание необходимость изменения габаритов станции (оценочно D = 2200 мм, H = 4000 мм), с возможностью изменения типоразмера установленных автоматических трубных муфт для насосов, было рекомендовано к рассмотрению два варианта замены существующего оборудования:

1. Комплектная канализационная насосная станция на базе 2 насосных агрегатов SLV.100.100.40.4.51.D.C («Грундфос»), со свободновихревым рабочим колесом, а также щита управления ЩУ108.2.4.0101.К.10.У+опц. (Промэнерго). При реализации такого решения необходимо будет демонтировать или законсервировать существующий резервуар КНС с переключением подводящих сетей на новую КНС. Необходимо отметить, что насосные агрегаты предлагаемой линейки нельзя использовать совместно с ЧРП.

2. Комплектная канализационная насосная станция на базе 2 самовсасывающих канализационных насосных агрегатов Gorman Rupp Т4B3S-B/FM (Gorman Rupp), а также щита управления ЩУ 108.2.4.0190.ПЧ.10.В+опц (Промэнерго). Расположение самовсасывающих насосов в павильоне на отметке земли, в непосредственной близости от резервуара существующей КНС, позволит существенно упростить обслуживание КНС и решить вопросы «промдизайна» в условия парковой территории. При реализации такого решения существующий

резервуар предлагается не демонтировать, используя в качестве приемной емкости с функцией регулирования объема. Применение насосов указанного типа позволяет применить ЧРП для обеспечения широкого диапазона подачи при условно постоянном уровне выходного давления (исключена работа вне рабочей характеристики).

Параметрическое обследование КНС № 9 показало, что работа действующего насосного оборудования не является эффективной. Фактическая работа насоса при высоком уровне сточных вод в резервуаре КНС начинается в «левой» части характеристики, по мере снижения уровня сточных вод в КНС № 9 рабочая точка сдвигается еще более влево, выходя за пределы зоны допустимых значений по характеристике (работа насосного агрегата «слева» от рабочей зоны приводит к преждевременному, повышенному износу торцевого уплотнения, подшипников, вплоть до срыва рабочего колеса; при этом также имеют место повышенные вибрации насоса, падение мощности электродвигателя и, соответственно, работа с низким КПД). Массив фактических рабочих точек, наложенный на график насосного агрегата, показан на рис. 11.

Для предупреждения выхода из строя насоса было рекомендовано повысить уровни пуск/стоп насоса с целью снижения значения напора, которое ему необходимо обеспечивать. Также было рекомендовано рассмотреть вопрос о замене действующего насосного оборудования, руководствуясь фактическими данными о притоке сточных вод и требуемом напоре.

Учитывая, что установленное в настоящий момент в КНС № 9 оборудование чувствительно к возросшему в принимаемых стоках количеству длинноволокнистых и нетканых включений, а также для обеспечения работоспособности КНС № 9 с учетом характеристики существующей напорной сети, габаритов станции и типоразмера установленных автоматических трубных муфт было рекомендовано рассмотреть замену существующего оборудования на комплект из 2 насосных агрегатов SLV.80.100.110.2.51.D.C («Грундфос») со свободновихревым рабочим колесом и щита управления ЩУ108.2.4.0222.К.10.У+опц. (Промэнерго), логикой управления которого предусмотреть возможность пуска обоих насосных агрегатов в случае пикового или залпового сброса сточных вод в КНС № 9 (при этом следует учитывать, что установочная мощность оборудования КНС будет определяться необходимостью обеспечить пуск двух агрегатов и, соответственно, составит 25 кВт.

Следует осознавать, что насосы со свободновихревым рабочим колесом характеризуются более низким КПД, чем насосы с канальным рабочим колесом. Однако конструкция проточной части насоса позволяет перекачивать длинноволокнистые включения, практически избегая их наматывания на рабочее колесо, что увеличивает межсервисные интервалы при эксплуатации насосов такого типа на стоках, содержащих «тряпки». Также отметим снижение мощности одного насоса относительно установленного за счет отказа от подбора «переразмеренного» агрегата под «формальные» требования проектной документации (при разумной оптимизации режимов — возможности пуска резервного насосного агрегата при необходимости перекачки форсированных притоков и наличии резерва на складе).

Параметрическое обследование КНС № 16 показало, что работа действующего оборудования также не является эффективной. Данные инструментальных замеров параметров работы (расход, давление на входе, давление на выходе, потребляемая мощность) на примере КНС № 16 представлены графически на рис. 12.

На диаграмме рис. 12 видны периоды работы насоса, а также межпусковые интервалы, связанные с набором сточных вод в КНС № 16 до отметки пуска. В межпусковые интервалы давление столба жидкости над насосом (статический напор) составляет порядка 6,9 м в. ст. На диаграмме также отражены гидроудары при пуске и останове насоса, что объясняется «прямым» пуском двигателя агрегата.

Расчетные значения КПД в сочетании с полученными значениями потребляемой мощности — см. диаграмму на рис. 13. Следует отметить низкую эффективность работы насоса, среднее значение КПД не превышает 14% (что объясняется работой оборудования вне зоны своей характеристики).

При визуальном обследовании выяснилось, что насос подключен по схеме «звезда», тогда как по паспортным данным установленный агрегат должен работать по схеме «треугольник». При работе по схеме «звезда» напряжение на обмотках электродвигателя составляет 190 В, что приводит к снижению электромагнитного поля и, как следствие, частоты вращения вала. Снижение частоты вращения приводит к снижению характеристик насосного агрегата и его КПД. В связи с повышенной потребляемой мощностью работа по схеме «звезда» приводит к перегреву обмоток электродвигателя (следствием этого является перегрев подшипников, которые в некоторых случаях может заклинить, что повлечет за собой срез вала рабочего колеса или разрушение рабочего колеса в точке его крепления к валу).

При подключении насосного агрегата по схеме «звезда/треугольник» работе будет проходить на номинальной характеристике, тогда фактический диапазон рабочих точек насоса будет «сваливаться» в правую зону характеристики при высоких значениях уровня сточных вод в резервуаре КНС № 16 (в основном в моменты пуска). «Сваливание» насоса в правую зону, за пределы допустимых значений, приводит к кавитации на рабочем колесе агрегата, повышенным вибрациям и, как следствие, разрушению торцевого уплотнения и выходу насоса из строя. Полученный массив рабочих точек (даже при условии некорректного подключения насоса) свидетельствует о его «переразмеренности», которая сохранится и в случае перспективного развития прилегающих территорий. Массив фактических рабочих точек представлен на рис. 14.

Для повышения КПД КНС № 16 и для предупреждения выхода насоса из строя рекомендовано рассмотреть вопрос о замене действующего оборудования на более энергоэффективное. При замене оборудования необходимо руководствоваться фактическими данными о притоке сточных вод и о требуемом напоре.

Учитывая, что установленное в настоящий момент в КНС № 16 оборудование чувствительно к возросшему в принимаемых стоках количеству длинноволокнистых и нетканых включений, а также для обеспечения работоспособности КНС № 16 с учетом характеристики существующей напорной сети, габаритов станции и типоразмера установленных автоматических трубных муфт для насосов было рекомендовано рассмотреть замену существующего оборудования на комплект из 2 насосных агрегатов SLV.80.80.22.4.50.D.C («Грундфос») со свободновихревым рабочим колесом и щита управления НКУ ЩУ108.2.4.0570.Д.10.У+опц. (Промэнерго), логикой управления которого предусмотреть возможность пуска обоих насосных агрегатов в случае пикового сброса стоков в КНС № 16. Комментарии, сформулированные выше для КНС № 9 касательно применения свободновихревого колеса и «переразмеренности» в сочетании с подходом к резервированию, остаются в силе.

По мнению авторов, реальное совмещение обоснованного подхода к выбору решений при реконструкции (в том числе с помощью предварительных параметрических исследований и технологической диагностики) и применения надежного в эксплуатации, энергоэффективного оборудования, а также модульного построения инженерных систем в ходе проектирования и строительства позволит получить наилучшие результаты. Дальнейший анализ тенденций и потребностей в области систем водоснабжения и водоотведения (основанный на рассмотрении применяемого инженерного оборудования, в том числе насосных станций, систем управления, автоматизации и диспетчеризации) позволит существенно сократить стоимость жизненного цикла таких систем.

Литература

1. Федеральный закон РФ от 23.11.2009 № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации» (ред. от …).

2. Федеральный закон РФ от 07.12.2011 № 416-ФЗ «О водоснабжении и водоотведении» (ред. от …).

3. Штейнмиллер О. А. Оптимизация насосных станций систем водоснабжения на уровне районных, квартальных и внутридомовых сетей: автореф. дис. … канд. техн. наук. — СПб: ГАСУ, 2010.

4. Штейнмиллер О. А. Энергоаудит водоканалов — анализ результатов и резервов энергосбережения // Инженерные системы АВОК Северо-Запад. — 2013. — № 2 (24).

5. Штейнмиллер О. А., Петров В. В., Семенов А.С. Оптимизация модульных решений в системах водоснабжения и канализации // Инженерные системы АВОК Северо-Запад. — 2017. — № 4 (42).

6. Штейнмиллер О. А., Петров В. В., Семенов А.С. Анализ проектной и строительной практики применения модульных решений в системах водоснабжения и канализации// Инженерные системы АВОК Северо-Запад. — 2018. — № 4 (46).

7. Штейнмиллер О. А., Конышков И. С. Опыт реконструкции городских канализационных насосных станций. Применение инновационных решений // Инженерные системы АВОК Северо-Запад. — 2019. — № 1 (52).

Скачать PDF-версию статьи Параметрические обследования и технологическая диагностика объектов водоснабжения и канализации