Сегодня, 13 июля

- (Нет мероприятий)

Ближайшие мероприятия

-

26 сентября / 10:00 - 18:00

-

13 октября - 17 октября

-

21 октября - 23 октября

-

11 ноября - 14 ноября

-

11 ноября - 14 ноября

-

17 декабря - 19 декабря

Продление ресурса эксплуатации и повышение энергоэффективности систем водотеплоснабжения и водоохлаждения

М. Н. Торопов, заведующий лабораторией РУТ МИИТ

П. П. Бегунов, доцент кафедры «Водоснабжение и водоотведение» СПГУПС

Н. В. Васильев, инженер РУТ МИИТ

А. С. Селиванов, старший преподаватель кафедры «Теплоэнергетика на железнодорожном транспорте» РУТ МИИТ

Рассмотрены проблемы износа систем водотеплоснабжения с учетом коррозионных характеристик водной среды и интенсивности ее накипеобразования на железнодорожных предприятиях РФ. Приведен опыт применения разработанного в РУТ МИИТ энергетического метода водоподготовки (ЭМВ) для улучшения качества воды и проведения экологичной антикоррозионной и антиадгезионной обработки систем водотеплоснабжения. Проанализированы возможности метода для снижения электрохимической, биомикрологической, межкристаллитной коррозии, а также продления ресурса эксплуатации и повышения энергоэффективности указанных систем.

1. Аспекты проблемы износа систем водотеплоснабжения и энергетический метод водоподготовки (ЭМВ) для ее решения.

В 2005–2006 гг. износ систем водотеплоснабжения в России составлял, по литературным данным, 60–70% [1] при критическом износе 30%. К 2010 году при сохранении этой тенденции ожидался выход из строя 2/3 всех существующих трубопроводов. О том, что происходит на сегодняшний день, можно судить по официальным данным, например, в Тульской области.

Износ сетей в ней составляет 85–89%. 80% труб не менялись десятилетиями. Отсутствие водоподготовки, превышение ПДК по железу, жесткости, сухому остатку, стабильному стронцию. Более 43% жителей области не получают воду надлежащего качества. К этому стоит добавить загрязнение воздуха, в том числе и объектами теплоэнергетики.

Эти проблемы пытаются решить в рамках государственных программ путем замены трубопроводов и оборудования на новые, в том числе активно применяя пластик. Но при этом коррозионность и интенсивность накипеобразования используемой водной среды останутся прежними, т. е. превышающими нормативные показатели.

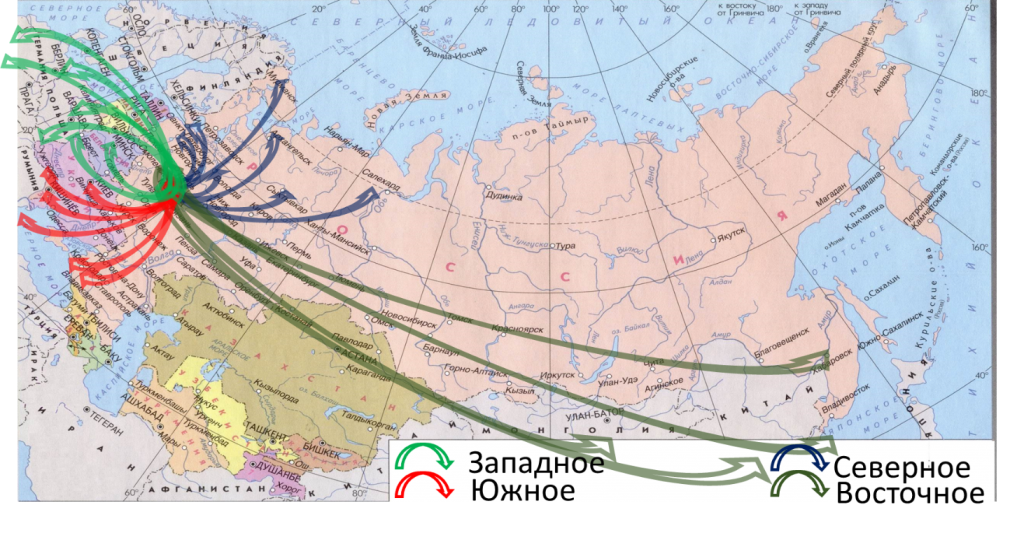

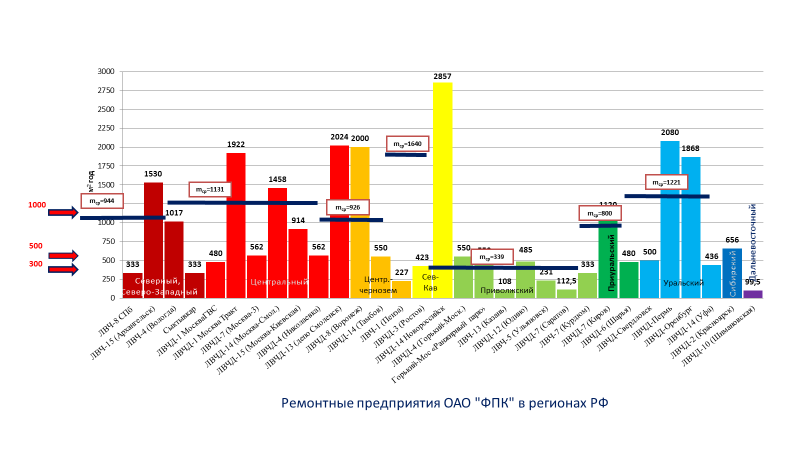

Распространяя наши технологии практически по всей стране, в частности, на котлах, тепловых сетях, водопроводах, системах водотеплоснабжения и калориферных ветвях внутрироссийских и международных вагонов (рис. 1–2), мы убедились в вышесказанном.

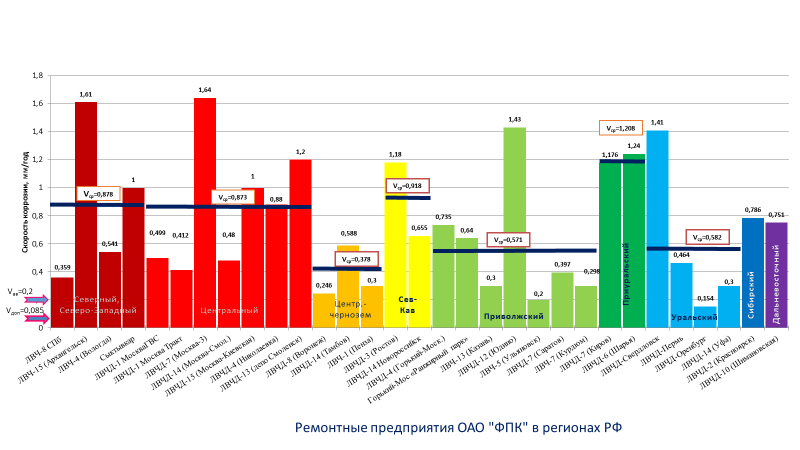

Так, скорость коррозии на некоторых объектах превышала аварийные значения (0,2 мм в год) в 1,3–8,0 раза (рис. 3), интенсивность накипеобразование — в 2–6 раз (рис. 4). Толщина отложений варьировалась от 2 до 12 и более мм.

Рис. 3. Данные по коррозионной агрессивности воды в водозаборах ремонтных предприятий ОАО «ФПК» в регионах России

Рис. 4. Данные по интенсивности накипеобразования воды в водозаборах ремонтных предприятий ОАО «ФПК» в регионах России

В связи с этим любая замена трубопроводов и оборудования без проведения антикоррозионной и антиадгезионной обработки водной среды будет вряд ли эффективна, да и средств на выполнение всего колоссального объема работ вряд ли хватит.

Пластик, по мнению японских инженеров, имеющих большой опыт по его применению, будет в 3–3,5 раза дороже стали [2]. Стоимость оценивается соотношением стоимости одного килограмма материала к величине его удельной прочности. Характерный вид разрушений пластмассовых конструкций представлен на рис. 5. Некоторые сравнительные характеристики трубопроводов из черных металлов и пластика — в табл. 1.

Рис. 5. Образование «отдулин» (указано стрелкой) на поверхности трубопроводов после двух лет эксплуатации. На этом месте произойдет разрушение конструкции

Таблица 1. Некоторые сравнительные характеристики трубопроводов из черных металлов и пластмассы

| ПараметрыМатериал | Отношение стоимости 1 кг материала к его удельной прочности [2], йены | Интенсивность биообрастаний [3],мг/см2 /100 час | Стойкость материала к хлорированию | Экологическая безопасность материала |

| Черный металл | 0,9 | 40±3,0 | Стоек | Инертен |

| Пластмасса | 3,5 | 25±5,0 | Не стоек | Может выделять вредные вещества |

Обращает на себя внимание довольно высокая интенсивность биообрастания пластика [3]. Работая с пластмассовыми конструкциями, мы столкнулись и с биокоррозией, когда вследствие жизнедеятельности железистых бактерий (типа gallionella) в воде резко увеличивается содержание железа. Обработка нами пластиковых трубопроводов с применением ЭМВ показала, что рН после обработки возрастает более 7,0, а остаточное железо с 2,14 уменьшается до 0,03 мг/л в течение года.

Таким образом, для решения проблемы износа сетей и оборудования необходимо уменьшить коррозионность и интенсивность накипеобразования и продлить ресурс стальных и чугунных труб, опираясь на перспективные отечественные технологии.

В 90-х годах прошлого века учеными-железнодорожниками разработан и внедрен на территории России энергетический метод водоподготовки (ЭМВ) [4]. Суть метода состоит в введении в систему одним циклом на срок до 7 лет химически нейтральных составов, разрешенных для применения в питьевой воде и прошедших активацию в зависимости от состояния объекта (водно-химический режим — ВХР, коррозионность среды, степень износа). Электрическое поле природных веществ, входящих в составы, накладывается на двойной электрический слой границы фаз (жидкость — поверхность), меняя направленность физико-химических процессов на границе раздела. Указанные задачи выполняются экологично, с улучшением качества воды в рамках соблюдения санитарных норм без нарушения целостности материалов и превышения ПДК в сточных водах в рамках единой технологии. Обработано более 1000 км тепловых и водопроводных сетей, более 200 водяных и паровых котлов, систем водотеплоснабжения и калориферных ветвей 1500 пассажирских вагонов (рис. 6) внутрироссийского и международного сообщений, системы охлаждения дизелей локомотивов, судов и промышленного оборудования. Никаким другим образом качественно, с получением положительных экономических и экологических показателей, выполнить указанные задачи в рамках единой технологии не представляется возможным.

С некоторыми результатами применения технологии можно познакомиться по материалам нашей статьи в журнале «Инженерные системы» [4]. Приведем только несколько характерных примеров.

Полученный результат достигнут при одноразовой обработке, рассчитанный на срок 5–7 лет. Защита от накипно-коррозионных отложений может быть достигнута на весь срок эксплуатации оборудования и трубопроводов путем последовательных обработок, проводимых с целью приближения фактических параметров ВХР среды к требованиям нормативных документов.

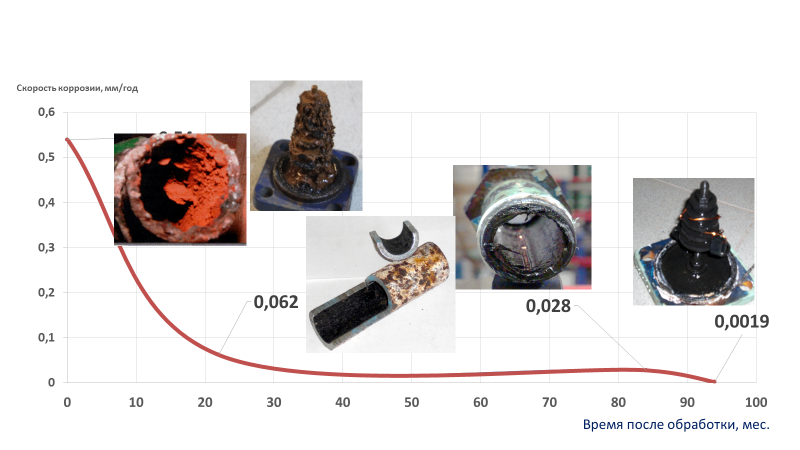

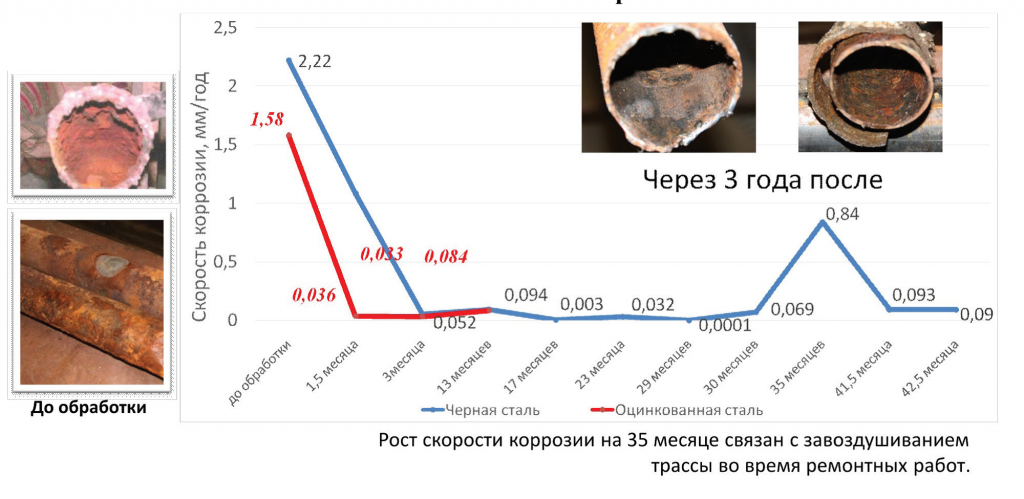

Динамика изменения скорости коррозии на тепловых сетях ОАО «РЖД» в результате обработки представлена на рис. 8. В результате кратного уменьшения скорости коррозии можно увеличить ресурс эксплуатации стальных труб до 50–70 лет. По сравнению с другими используемыми методами [5] обеспечивается обработка всего контура трубопроводов вместе со сварными стыками. При этом не изменяется размер проходного сечения, а образующееся тонкое и прочное покрытие, работающее и при малоцикловых нагрузках, обладает высокими антикоррозионными и антиадгезионными свойствами. Его теплопроводность сопоставима с теплопроводностью основного материала трубы.

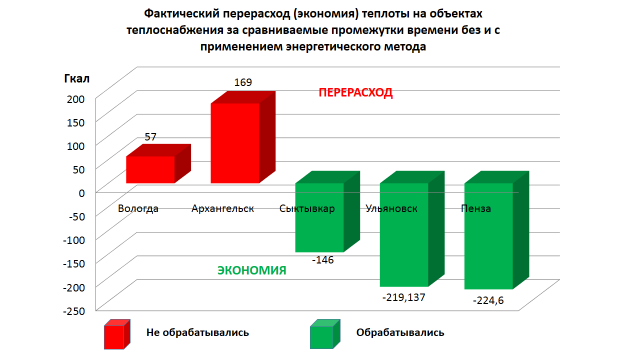

На рис. 9 приведены данные по экономии теплоты в результате обработки. Такие результаты получены за счет уменьшения температуры теплоносителя в обратных сетях. По литературным данным, эти показатели находятся в соответствии с нормами только у 17% потребителей [6].

На рис. 10 приведен пример применения метода на изношенных сетях. Возможна замена 2/3 сильно изношенных трубопроводов после обработки на новые. При этом электрический потенциал с обработанных участков переносится на замененные.

Во всех случаях параметры ВХР, коррозионность и интенсивность накипеобразования приведены в соответствие нормативным документам. Значительно снижены скорость коррозии (в 40–280 раз), затраты ТЭР (9–20%), теплоты (10–15%). Значительно продлен ресурс эксплуатации.

Рис. 8. Кратное уменьшение скорости коррозии в тепловых сетях «РЖД» в результате применения ЭМВ (в 285 раз)

Рис. 10. Динамика изменения скорости коррозии и внешнего вида трубопроводов после обработки систем энергетическим методом и их эксплуатации

Несмотря на исходное состояние тепловых сетей, в результате резкого уменьшения скорости коррозии после ЭМВ не было отмечено ни одной аварии за весь срок наблюдений (7 лет).

Также наблюдалось уменьшение выбросов вредных веществ в атмосферу в 1,5–2,5 раза и кратное уменьшение содержания вредных компонентов в сточных водах. О важности этих факторов свидетельствует утвержденная государственная программа «Охрана окружающей среды на период до 2030 года» [8].

2. ЭМВ для уменьшения процессов электрохимической и микробиологической коррозии

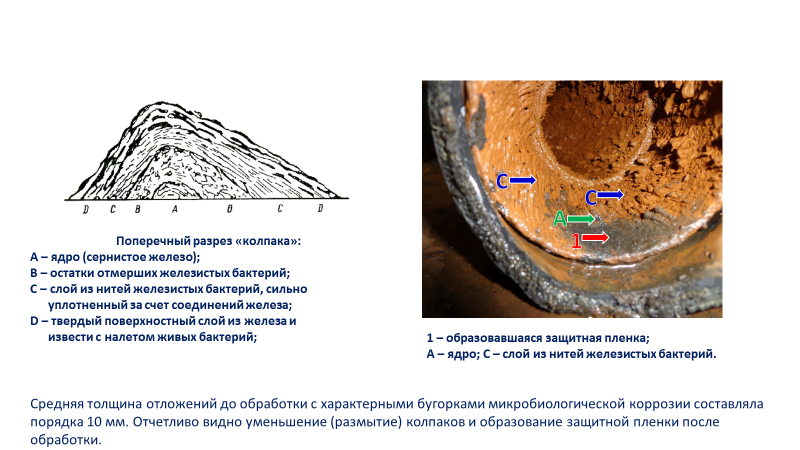

При изучении коррозионных процессов в тепловых сетях и в системах охлаждения дизелей тепловозов (рис. 11) отмечено два вида коррозии: электрохимическая, о снижении скорости которой мы уже говорили, и микробиологическая, обусловленная жизнедеятельностью так называемых железистых бактерий, в том числе типа gallionella. О том, что эти бактерии жизнеспособны до t = 80–85 оС, свидетельствуют работы специалистов Института микробиологии РАН [9, 10]. Бактерии заведомо присутствуют как в тепловых сетях, так и в системах водяного охлаждения дизелей тепловозов.

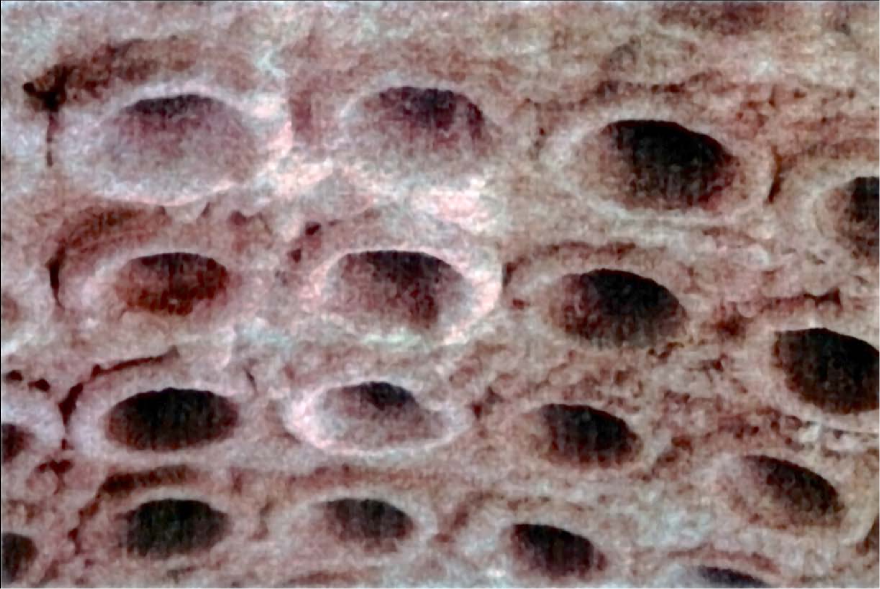

Поперечный разрез бугорка биоржавчины представлен на рис. 12. Он состоит из налета живых бактерий и продуктов их жизнедеятельности (довольно прочных). Биоржавчина зчительно уменьшает теплоотдачу материала. Создаются идеальные условия для развития под бугорком электрохимической коррозии. Кроме того, возникают термические напряжения, исчерпываются упруго-пластические свойства материала, и происходит разрушение конструкции.

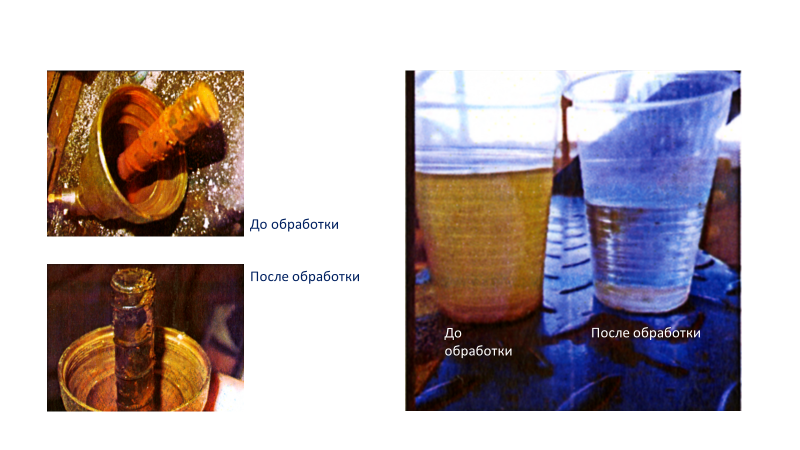

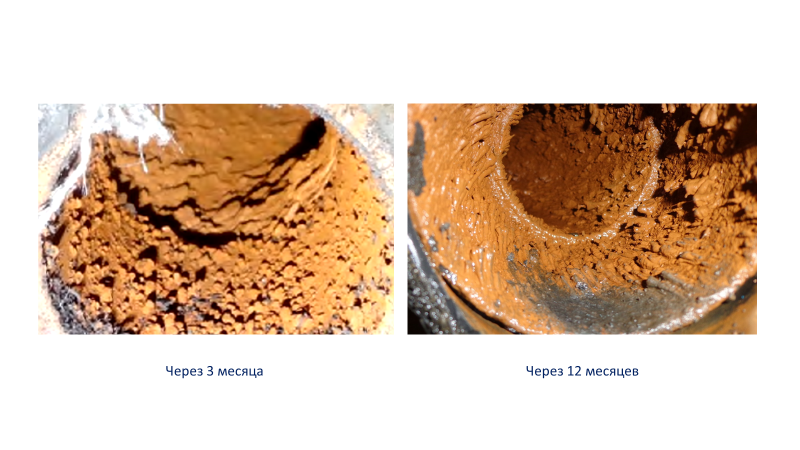

В результате применения ЭМВ происходит размытие бугорков биоржавчины и образование по поверхности металла защитного слоя. Эффект особенно ощутим при сравнении внешнего вида конструкции до и после обработки — рис. 13. Через 3 месяца после ЭМВ толщина отложений составляла 10–15 мм, через 12 месяцев — 2–5 мм.

Рис. 13. Сравнительное состояние трубы подачи воды от дизеля к радиаторам через 3 и 12 месяцев после обработки

Также известно, электрохимическая коррозия устраняется ингибиторами, а микробиологическая — окислителями (хлор и его соединения) [11]. В существующие добавки, применяемые, в частности, в водяных системах локомотивов, вводят ингибиторы, а они усиливают биокоррозию.

О прекращении жизнедеятельности железистых бактерий в результате применения ЭМВ в системах водоохлаждения дизелей тепловозов свидетельствует кратное уменьшение содержания остаточного Fe с 11,4 до 0,03 мг/л за год, а также результаты микробиологических исследований.

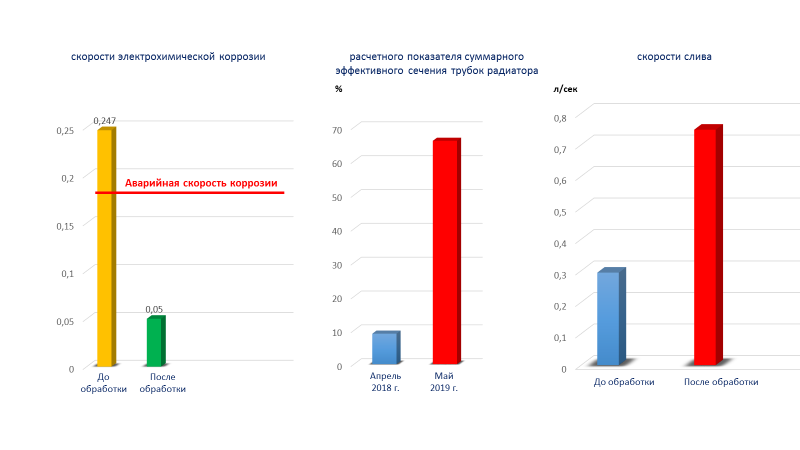

При этом скорость электрохимической коррозии была снижена нами в 4 раза. Скорость слива (что свидетельствует об очистке системы) увеличена с 0,294 до 0,748 л/с. Расчетный показатель суммарного эффективного сечения трубок вырос с 9 до 66%. (рис. 14). Характеристики охлаждающей воды приведены в соответствие нормативам Минтранса. В частности, жесткость после ЭМВ составила 1,2 мг-экв/л при допустимой 2,5 мг-экв/л, содержание взвесей — 0.

Рис. 14. Динамика изменения технических параметров системы охлаждения дизеля тепловоза в результате обработки

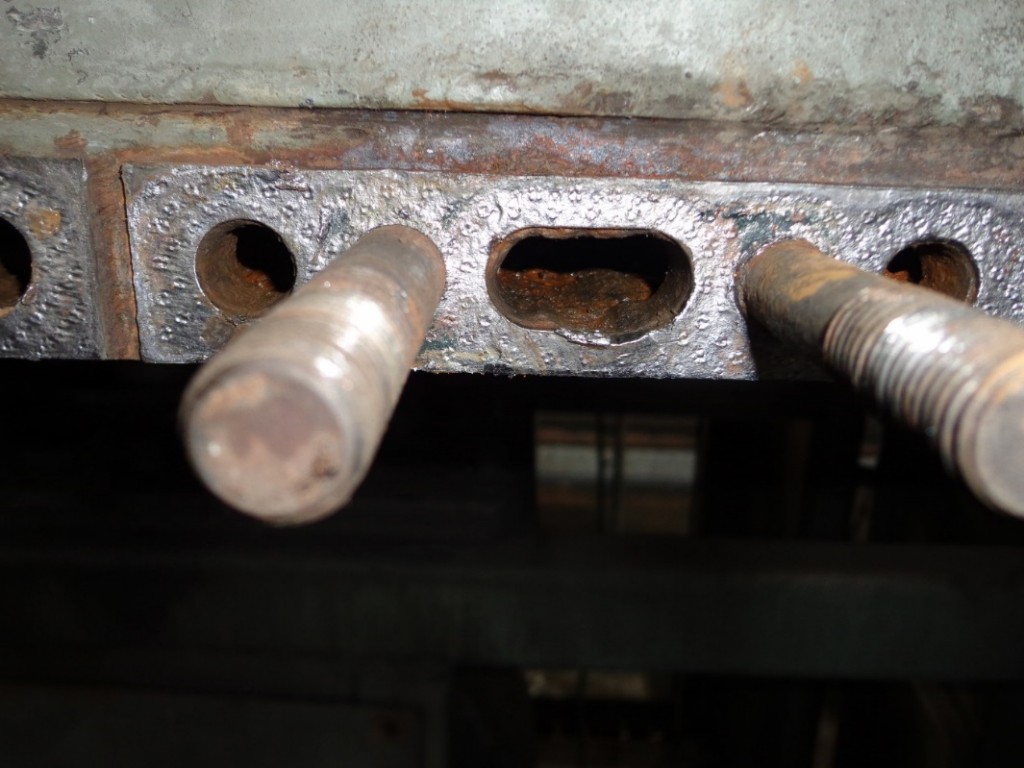

Внешний вид маслоохладителя и места крепления радиатора после ЭМВ приведены на рис. 15–16.

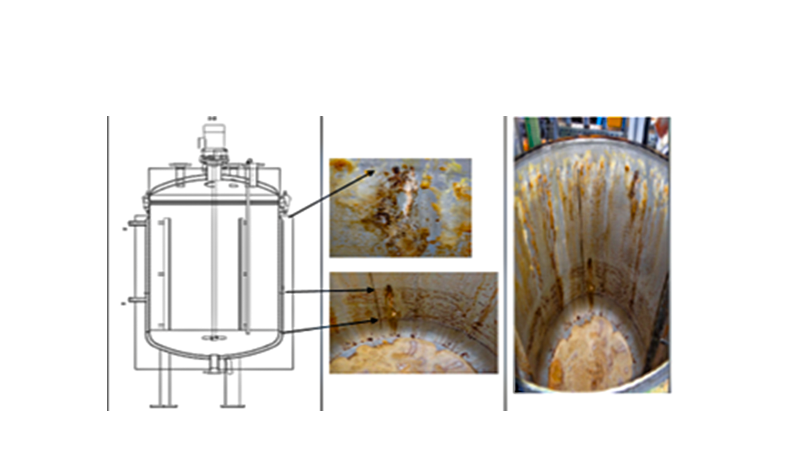

3. ЭМВ для устранения межкристаллической коррозии нержавеющих сталей

Рассмотрим довольно-таки сложный случай. Обработка ЭМВ системы охлаждения технологического оборудования для термохимической подготовки электроизоляционных смол (рис. 17). Источник водоснабжения — технический водопропровод завода. Частичное обессоливание исходной воды происходит в нерегулируемом ионообменном фильтре совместного действия Purotap 500 (рис. 18). Оборудование немецкое, изготовленное из нержавеющей стали АISI 321 (аналог — сталь аустенитного типа 08XI8HIOT). Изготовитель гарантирует, что оно работает при любом химическом составе технической воды.

Рис. 17. Технологическое оборудование для термохимической подготовки электроизоляционных смол (производство Германии)

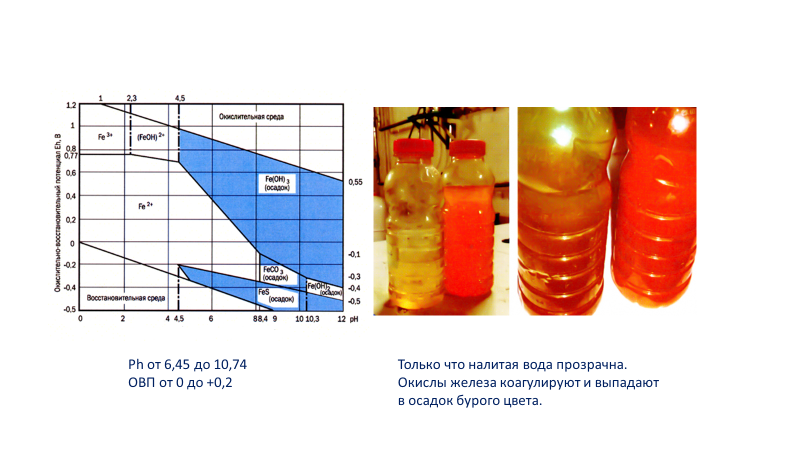

Но вода в системе гидрокарбонатно-кальциевого класса с повышенной жесткостью и щелочностью находится в псевдоустойчивом химическом состоянии, что объективно отражает диаграмма Пурбе (рис. 19). Так, в зависимости от замеренных соотношений рН (от 6,45 до 10,74) и ОВП (от 0 до +0,2) могут наблюдаться зоны с преобладанием восстановительной, окислительной сред и с выпадением из воды железистого осадка Fe(OH)3 (рис. 19).

При аэрации воды кислород воздуха мгновенно окисляет Fe+2 в Fe+3 c выпадением осадка ржавчины. В бескислородных условиях протекает очень интенсивная углекислотная коррозия, в данном случае нержавеющей стали (рис. 20).

Рис. 20. Коррозионные разрушения системы водоохлаждения импортного оборудования (Германия), выполненного из нержавеющей стали из-за употребления воды низкого качества (псевдоустойчивой)

Коррозионные разрушения (межкристаллитная коррозия) нержавеющей стали наблюдаются в районах линии сварки корпуса с секциями греющей рубашки. Поэтому немецкая фирма и обратилась к нам за помощью.

Уже через месяц после применения ЭМВ вода в системе становится абсолютно прозрачной и образуется защитная пленка (рис. 21). При этом произошло кратное уменьшение скорости коррозии, рН повысился с 6,77 до 7,23.

Заключение

В результате применения ЭМВ происходит:

- Повышение ресурса и энергоэффективноти систем, выполненных из различных конструкционных материалов и находящихся в эксплуатации длительное время.

- Повышение ресурса новых стальных трубопроводов до 50–70 лет ввиду кратного снижения скорости электрохимической коррозии.

- Защита от накипно-коррозионных отложений на весь срок эксплуатации.

- Устранение причин возникновения микробиологической коррозии в трубопроводах из черных, цветных металлов, пластиков.

- Устранение причин возникновения межкристаллической коррозии в нержавеющих сталях.

- Уменьшение вредных выбросов в атмосферу на котельных в 1,5–2,5 раза.

- Кратное уменьшение содержания вредных веществ в сточных водах.

Литература

- Торопов М. Н., Износ — проблема общая. Технология машиностроения. 6/2004 г.

- Вернадский В. Н., Маковецкая О. К. Сталь и алюминий — основные материалы сварочного производства. Технология машиностроения. 2/2005 г.

- Менча М. Н. Формирование биообрастаний на традиционных материалах оборудования системы питьевого водоснабжения. Сборник докладов 7 Международного конгресса «Вода: экология и технологии». 2006 г. Часть 1, стр. 597.

- Торопов М. Н., Перков И. Е., Бегунов П. П. Энергоэффективная экологическая технология повышения надежности и ресурса систем водотеплоснабжения. «Инженерные системы» АВОК Северо-Запад, 1/2019 г.

- Продоус О. А., Иващенко В. В. Гидравлический потенциал стальных и чугунных металлополимерных труб для систем водоснабжения. «Инженерные системы» АВОК Северо-Запад, 3/2019 г.

- Лупей А. Г. О диагностике состояния систем отопления потребителей тепловой энергии. Реформа ЖКХ 4/2004.

- Торопов М. Н. О возможностях выполнения в России решений Киотской конференции. Технология машиностроения. 2/2005 г.

- Коваленко А. В., Шкапов Д. А., Палей Е. Л. Экологические приоритеты котельного оборудования в России. Реальности и перспективы. «Инженерные системы» АВОК Северо-Запад, 4/2019 г.

- Розанова Е. П., Ентальцева Л. А. Распространение сульфатвосстанавливающих бактерий в трубопроводах тепловой сети и причины появления в воде сероводорода. Микробиология. 1999, том 68, № 1.

- Розанова Е. П., Дубинина Г. А. и др. Микроорганизмы в тепловых сетях и внутренняя коррозия стальных трубопроводов. Микробиология. 2003, том 72, № 2.

- Воинцева И. И., Новиков М. Т., Продоус О. А. Продление периода эксплуатации систем водотеплоснабжения из стальных и чугунных труб. «Иженерные системы» АВОК Северо-Запад, 1/2019.

Скачать PDF версию статьи «Продление ресурса эксплуатации и повышение энергоэффективности систем водотеплоснабжения и водоохлаждения»